作者:Maria Aparecida P. dos Santos , Célio A. Costa

Powder Technology 169 (2006) 84–88

碳化硅粉末(SiC)在行星磨中被碎化,时间间隔为0.5、2、4和6小时。湿磨介质是异丙醇中的ZrO2球体。然后根据每个研磨时间对粉末进行了化学成分、粒度分布、表面积和密度的表征。平均粒径在30分钟内从1.8微米降低到0.4微米,ZrO2的含量随磨削时间线性增加。结果是亚微米和纳米级SiC + ZrO2粉末的均匀组合,具有良好的液相烧结性和高断裂韧性。

先进陶瓷产品的性能取决于原材料的纯度、生坯密度和使用的烧结工艺。高共价陶瓷,如碳化物和氮化物,由于原子键的影响,固有的烧结性较低。增加密度的一种非常有效的方法是通过减小粒径,紧密分布和增加表面积,这些因素强烈影响整个加工路线和产品的最终性能。

有许多机械方法可用于制备细粉和超细粉。典型的高能过程包括行星磨、研磨机和喷射磨。喷射磨工艺是由高压气体射流推动的粒子之间的碰撞,其主要优点是防止污染,精确的平均粒径和紧密的分布。缺点是产品损失大;需要高质量的细粒分类系统;设备成本高;静电荷的存在可能是一个问题。另一方面,行星磨和研磨机的磨削过程是通过磨削体和粉末颗粒在湿介质中的机械冲击。这两种过程的特点是材料损失少;设备成本明显低于喷射磨;在非常短的时间内可以很好地均质化并轻易地生成具有高表面积的颗粒;然而,可能会发生污染。

Brito的工作,比较了行星磨和研磨机在减小硅粒径方面的效果,显示出行星磨更有效,尽管没有报告污染数据。Tavares等人,研究了七种磨介质对行星磨中碳化硅粉末粉碎的影响,结果显示,焦磷酸钠是最有效的介质,乙醇是最低效的,对于短时间(约2小时),机械效应优于化学效应,但没有报告关于污染和表面积的数据。

致密的碳化硅是一种需求量大的先进陶瓷,需要非常小的颗粒来实现这个目标。理解SiC的粉碎过程非常重要,但在文献中很难找到数据;例如,ISI WEB of Science数据库显示,自1960年以来,关于高能磨的文章大约有300篇,但只有一篇涉及碳化硅。为了增加对SiC磨削的了解,本研究在行星磨中进行,结果显示该过程在减小粒径和增加表面积方面非常快,分布紧密;另一方面,必须进行改进以减少污染。

使用由Achesson工艺生产的碳化硅等级SiC-1000(Alcoa S.A.- Brazil)作为原材料。化学成分在表1中指定,测量的物理特性主要是α相,双峰粒度分布(d99和d50分别等于14.22和1.77微米),密度为3.211 g/cm3和表面积为3.483 m2/g。

表1 碳化硅原始成分

| 成分 | 重量百分比% |

| SiC | 98.17 |

| SiC+SiO2 | 0.60 |

| Fe | 0.30 |

| Al | 0.19 |

| 游离碳 | 0.20 |

| S, Ca, V, Ni, Cu and Zr | 微量 |

研磨过程在行星磨(PM-4型号,Retsch)中完成。使用的罐子是专门制造的,以支持高磨损并将120克的材料粉碎。它们由不锈钢制成,内径为100毫米,容量为500毫升,并由HVOF(高速氧燃料)内部涂覆碳化钨(WC–Co)。研磨条件为300 rpm,异丙醇P.A.(IPA),稳定的氧化锆研磨球(80% ZrO2+ 20% CeO2,Zirconox®,Netsch),直径在0.7和1.2毫米之间,密度为6.1 g/cm3,维氏硬度为1200 kgf mm2。

研磨介质占据了罐体体积(250毫升)的一半,其中60%的体积(150毫升)被研磨球填充,其余40%(100毫升)由浆料组成(100克SiC粉末和IPA)。IPA的数量变化不大,因为研磨球必须稍微被IPA覆盖。研磨是分批进行的,时间段为0.5、2、4和6小时。对于超过6小时的时间段,研磨效率不能抵消所花费的能量,正如Matos验证的那样。然后将材料倒入Pyrex容器(一种耐热玻璃容器)中,在烘箱中以70°C干燥24小时,用研钵去团聚并筛选。然后通过X射线荧光光谱仪(Philips PW 2400)、粒度分布(Malver Mastersizer Micro Plus,MAF 5001)、BET法表面积(Gemini III 2375,Micromeritics)和密度(氦气比重计,ACCUPYC 1330 Micromeritics)对每批粉末进行表征。

本研究的主要目标是生产高度可烧结的亚微米碳化硅粉末。首先要看的是研磨效率,因为当粒子接近亚微米(<1 μm)或纳米(<0.3 μm)尺寸时,由于粉碎和团聚两种现象的竞争,研磨效率会减小。第二步是观察所使用的高能研磨过程的条件是否产生了污染。

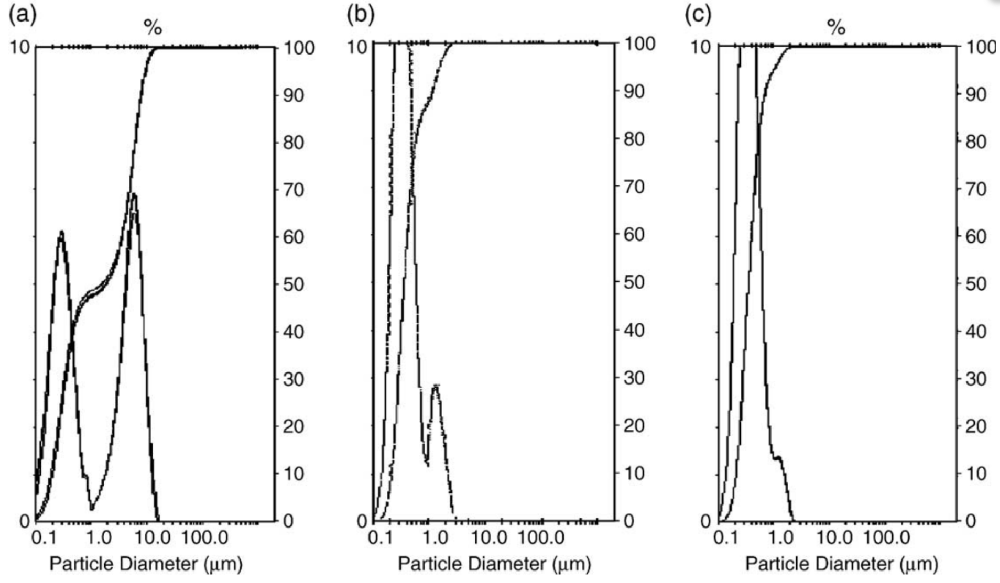

粉碎过程在行星磨中执行,转速为300 rpm,研磨介质由SiC粉末、ZrO2+CeO2球体和异丙醇作为分散剂组成。这些处理特性导致了快速的尺寸减小,但分布的变化较慢,如图1所示。接收到的粉末(图1a)具有双峰分布,峰值位于0.2和5微米。位于5微米的峰值略高于0.2微米的峰值,表明大于1微米的粒子体积大于小于1微米的粒子体积。经过0.5、2和4小时的研磨后,分布仍然是双峰的,峰值位于0.2微米稳定并且高度增加,而第二个峰值随着研磨时间的增加在高度和中心位置上都在减小(图1b)。这意味着小于1微米的粒子体积正在以粉碎的大粒子为代价增加。在研磨6小时后,分布变为单峰并位于0.2微米,如图1c所示。

这些数据指出,行星磨工作良好,可以破碎大颗粒,但不能破碎亚微米颗粒,因为在整个过程中,位于0.2微米的峰值保持稳定。此外,对于使用的研磨条件,0.2微米的值可以被认为是一个阈值,低于这个值的颗粒不能被破碎。Matos等人使用行星磨,但使用不同的介质,报告了类似的结果。可能这个阈值可能受到设备、使用的研磨介质或处理特性本身的限制。

当仔细观察所有研磨时间的粒径时,如图2所示,随着研磨时间的增加,粒径较小的颗粒数量增加的情况得到了再次确认。例如,90%的接收到的颗粒直径低于7.8微米,由d90≅7.8微米表示。经过0.5小时的研磨,d90的值降到4.2微米,经过4小时的研磨,d90≅1微米。这显示了研磨过程在生产亚微米颗粒方面的高效率。另一个重要特征是所有研磨时间超过0.5小时的枢轴点。这个位置由坐标0.3微米和38%表示(如图2中的箭头所示),这意味着38%的所有颗粒直径小于0.3微米,表明存在大量的纳米颗粒。4和6小时的研磨曲线几乎相同,但在枢轴点以下,颗粒似乎比对应的短研磨时间的颗粒大。这种行为是由于非常小的颗粒之间的强团聚,如图3和4所示,因为尺寸的减小导致表面能增加,粉末自然会团聚以稳定这一点,如下面将要演示的那样。

为了确认团聚现象正在发生,通过BET测量了研磨颗粒的表面积。图3中显示的结果证明了研磨速率在研磨4小时内非常快,其中接收到的粉末的表面积从3.4变为10m2/g,增加了约190%。经过4小时后,表面积仍在增加,表明研磨仍在继续,尽管速率降低了。通过图4中显示的SEM照片确认了粒径快速减小和团聚效应,其中显示了接收到的粉末(a)和研磨4(b)和6小时(c)的粉末。这证实了随着颗粒变小,生成了团聚体。

还必须考虑的另一种可能性是在过程中可能发生的污染,即表面积的增加可能是SiC颗粒破碎加上从研磨介质添加的其他小颗粒的结果。通过X射线荧光法对每个研磨时间的粉末进行了化学表征,如图5所示。可以观察到,ZrO2的含量随研磨时间线性增加,研磨6小时时达到15 wt.%(所有的Zr都被认为来自ZrO2球,因为它是X射线衍射观察到的唯一Zr相)。Fe元素在研磨2小时后增加到5 wt.%,此后基本保持不变。WC含量以不连续的方式增加到4小时研磨的6.5 wt.%,然后该值降低到2 wt.%。观察到的其他化合物是Ce、Co和Cr,它们的行为符合预期,因为这些元素已经是研磨球(80% ZrO2+ 20% CeO2)、HVOF涂层(WC +Co)和不锈钢本身(Cr)的一部分。因此,Ce、Co和Cr曲线与观察到的母元素相似,即Zr和Ce曲线连续增加,WC和Co增加到4小时然后减少,而Fe和Cr在研磨2小时时达到最大值并基本保持不变。这些数据证明了SiC粉末有些许污染,特别是由研磨球引起的。

图5中的研磨行为可以解释如下:在2小时内,参与研磨过程的元素/化合物的数量持续增加,这是由于研磨球、粉末、涂层以及罐壁未涂覆的非常小的区域之间的强摩擦,这些区域引入了来自每个地方的小碎片。对于超过2小时的时间段,WC +Co涂层被抛光,其贡献减少,因为没有更多的锐棱可用(也可能在抛光的涂层壁上建立了SiC层,防止其进一步污染研磨介质),Fe +Cr稳定,因为它们来自的区域随着研磨时间的增加并未扩大,ZrO2+CeO2的含量随着磨损和球体与罐壁的冲击的结合而不断增加。以上结果指出,罐体设计需要改进,至少要减少不锈钢罐体的污染,因此应使用SiC球体代替ZrO2。关于WC +Co涂层,随着它变得抛光,其贡献趋于零。

在研磨过程中添加到浆料中的元素数量影响了SiC粉末的原始密度,如表2所示。通过He比重计测量,观察到研磨6小时后密度增加了26%,但数据在6小时左右变为渐近线,与在同一时间段的图3中发生的情况相似。通过应用杠杆规则,可以确认图5中的每种化合物对密度的贡献,该规则显示在荧光列(表2)中。在这里,观察到测量值和计算值之间的极好一致性。例如,最小的差异是0.1%,最大的是2.3%,平均值约为0.5%。这些测量很重要,因为它们显示了研磨粉末的真实密度,这必须用来验证烧结材料的密度。此外,在没有He比重计的情况下,可以使用荧光数据来计算密度,给出可靠的值。

表2 α-SiC粉末的密度随球磨时间的变化规律-由He比色法测定,x射线荧光法计算

| 研磨时间 (小时) | 比重计 (g/cm³) | 荧光法 (g/cm³) | 差值(模数) (%) |

| 0 | 3.211 | 3.215 | 0.12 |

| 1/2 | 3.435 | 3.517 | 2.33 |

| 2 | 3.695 | 3.736 | 1.10 |

| 4 | 3.940 | 3.898 | 1.08 |

| 6 | 4.066 | 4.057 | 0.22 |

表2中的数据指出,污染过程在研磨6小时左右达到了极限,这与研磨效率的结束相吻合,因为粒径分布(图1)和BET(图3)在同一时间段的测量中几乎没有变化。总的来说,对于使用的研磨条件,当完成了单峰分布(中心位于0.2微米)并且表面积的增加趋于零时,研磨过程就停止了,即使小颗粒的团聚正在发生。

这里生成的粉末具有平均粒径(d50= 0.4微米)、表面积(BET = 11.5m2/g)和分布(d100 <1.1微米),与商业可烧结SiC粉末相比,这些粉末更好或相当,这些粉末的d50和BET分别在0.6和1.2微米以及5和17m2/g之间,并且分布在5微米以下。实际上,如果将分布的中心(图1)视为平均值(0.2微米),则可以将颗粒分类为纳米,但其表面积大于Quanli等人测量的颗粒,后者为6.71m2/g。

以上的讨论必须考虑到在研磨过程中观察到的污染,因为它显著地改变了原材料。接收到的粉末纯度为98.7%,Si + SiO2为0.6 wt.%,但未确定颗粒表面的氧含量,理想情况下应低于1.5 wt.%。在研磨过程中添加的氧化物增加了粉末中的氧和其他金属的数量,因此,最终的研磨粉末不适合固态烧结。通常,这种材料需要纯度高于99%,氧含量低,并添加C、B或B4C。另一方面,当研磨粉末经过液相烧结(Al2O3+ Y2O3共晶)时,结果是99%的致密材料,断裂韧性为5.5 MPa m1/2,这些都是优秀的结果。这些数据显示,引入SiC粉末的污染物颗粒等于或小于被粉碎的颗粒,因为分布以单峰结束,表面积在研磨6小时内增加。此外,尽管污染是不可取的,但在这种情况下,它并不完全有害,因为液相烧结(LPS)给出了高密度,且断裂韧性得到了改善。

行星磨轻易地将α-SiC的平均颗粒尺寸(d50)从1.77微米降低到0.4微米,仅研磨0.5小时。4和6小时研磨的d90值分别为1.20和0.67微米,显示出该过程能有效地获得细粉。

行星磨(300 rpm),配有ZrO2球体(0.7<ϕ<1.2毫米)和IPA,将粒径分布从双峰改变为单峰,中心位于0.2微米,时间为6小时。对于当前的条件,似乎该过程在6小时后就失去了效率。实际上,对于具有高液相烧结性的粉末,研磨4小时就足够了。

当生成了非常细的颗粒(在4小时后),它们会团聚,应该通过粒径分析器和表面积(BET)进行分析,因为它们是互补的,可以很好地理解粉碎过程。

污染程度很高,特别是来自研磨球的污染。因此,建议使用SiC球体代替ZrO2球体,因为它们会导致自磨条件。此外,在这种条件下,必须检查研磨粉末的真实密度,可以通过比重计或X射线荧光法进行,已经证明当没有比重计可用时,这是一种可靠的计算密度的技术。

最后,尽管存在较高的污染,但通过液相烧结获得了高密度和高断裂韧性。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价