国磨质检-精工博研,专业的碳化硅质量和技术服务机构,如果您在碳化硅陶瓷/原材料生产、研发、购买、质量控制等方面有任何问题,请联系我们。

硅碳化物(SiC)是一种广泛使用的耐火材料,最著名的应用是金属熔化坩埚。然而,其在炼铁高炉衬里中的应用是其最重要的商业用途之一。这是由于以下独特的属性:

优异的氧化耐受性: SiC在高达 1750°C 的温度下具有出色的氧化耐受性,可抵御高炉炉膛的强烈热量和富氧环境。

良好的导电性: SiC 在氧化环境中作为加热元件材料的导电性仅次于钼二硅化物,有助于高炉的有效运行。

高导热性: SiC 的高导热性使其具有良好的耐热冲击性,这对于动态高炉环境至关重要。此外,它还提高了其作为坩埚材料的性能,确保了热量的均匀分布。

高耐腐蚀性和耐磨性: SiC 可以有效抵御高炉中遇到的腐蚀性熔渣和金属熔液。

作为硅碳化物 (SiC) 在耐火材料行业的主导形式,SNBSC 已风靡数十年。其低廉的成本和简单的制造工艺使其优于 RSSC 和 DSSC,耐火性能也远超 GBSC。事实上,考虑到全球 500 亿美金的耐火材料行业规模、SiC 在该行业的重要地位以及 SNBSC 在产量上的主导地位,SNBSC 是目前全球产量最大的 SiC。简而言之,SNBSC 虽然不像单晶 SiC、RSSC、DSSC、HPSC、SiC-SiC 或 GBSC-CMC 那样高科技,但其在耐火材料应用领域的吨位份额远高于它们。

本质上,SNBSC 是一种 13% - 18% 孔隙率的陶瓷,约 75% 的 SiC 与约 25% 的 Si3N4 第二相结合。这项技术历史悠久,最早于 1905 年提出概念,1948 年以其现代形态获得专利。它当时彻底改变了耐火材料行业,此后一直被广泛应用。SiC 是一种非常重要的耐火材料,因为它兼具极高的抗氧化性、抗熔融金属和助熔剂侵蚀性以及高导热性。早期的粘土结合 SiC 和 GBSC 技术优于 NBSC,但其粘合剂无法与母体 SiC 的高温强度相匹配。Si3N4 能够做到这一点,因此 SNBSC 可以保持 1450°C 以上的冷强度。因此,SNBSC 对耐火材料行业而言是一个范式转变

如今,SNBSC 的主要应用在钢铁和铝行业。其主导地位继续保持,得益于其成本效益、卓越性能以及作为 SiC 耐火材料的“伟大飞跃”的历史遗产。

全球钢铁行业每年生产 19 亿吨金属,是全球 500 亿美元耐火材料市场的最大消费者,约占 66%。其中,高炉是钢铁生产的关键设备,对耐火材料的需求量巨大。

SNBSC 是高炉衬里的理想材料,具有高热强度、高氧化耐受性和耐热冲击性。然而,在 20 世纪 80 年代,人们意识到需要开发更高性能的耐火材料,以延长高炉衬里的使用寿命,从而显著降低钢铁生产成本。

SIALON-SiC 是一种新型耐火材料,具有增强的强度、冲击韧性、氧化抗性和碱性免疫性。它满足了钢铁行业对更高性能耐火材料的需求,并在高炉衬里等应用中得到了广泛应用。

高炉是一种古老的技术,用于将铁矿石转化为铁。它在铁器时代以来不断发展。在现代形式中,高炉本质上是一个高大的圆筒形炉子,在高温下用焦炭将铁矿石还原为铁。熔融铁和炉渣在底部收集,通过吹管(喷嘴)“放出”,并通过槽(跑道)运送到“鱼雷车”上,进行进一步加工成铁制品。

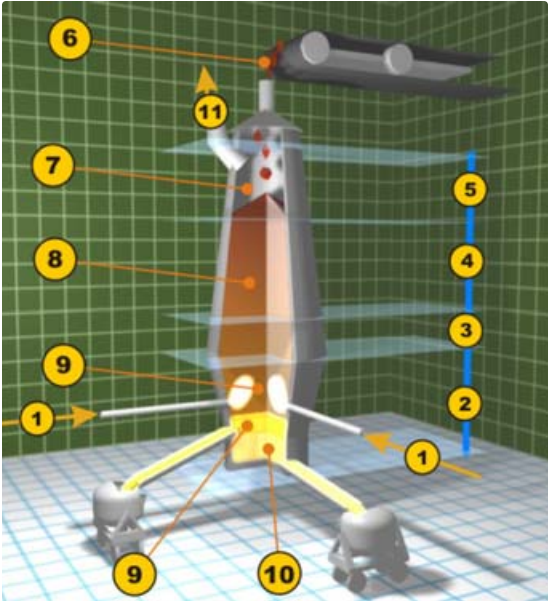

高炉的工作环境极为恶劣,炉内温度高达 1800°C,氧化气氛浓厚,还存在剧烈的热冲击。因此,高炉衬里材料需要具有极高的耐热强度、氧化耐受性和耐热冲击性。如图6所示。

SNBSC 凭借其优异的性能,在高炉衬里领域得到了广泛应用。然而,随着钢铁生产技术的不断发展,人们对高炉衬里材料的性能要求也不断提高。SIALON-SiC 的出现,满足了这一需求,为钢铁行业提供了更高效、更经济的耐火材料解决方案。

连续铸造是现代钢铁生产中占主导地位的技术,占全球产量的大部分。这一高效的流程需要高性能的耐火材料来应对严苛的环境。它们必须能够承受熔融铁、合金元素和侵蚀性的模具熔渣的接触,防止堵塞并确保顺畅的流动。

图 7 中显示了连续铸造的示意图,其中以黑色表示耐火材料。

传统上,连续铸造的挡渣筒、埋入式喷嘴、调质罐喷嘴和调质罐止口都使用氧化铝-石墨、氧化铝-石墨-锆或熔融二氧化硅。虽然氧化铝-石墨因其耐热冲击性和耐熔渣性而表现出色,但没有一种材料能够完全匹配 SNBSC 的性能。

在铁和钢的工业中,碳化硅(SiC)耐火材料有许多应用。其中一些更值得注意的包括:

高炉炉腹的下部。由于炉腹与空气和焦炭的反应位置相近,它是炉子最热的部分。

高炉腹部。腹部是高炉下方的圆柱部分,它将上炉腹直径与下炉筒的最大直径连接起来。

高炉鼓风口砖。鼓风口是一个管子、喷嘴或管道,通过它将空气吹入高炉。

高炉鼓风口套筒。

高炉铁水槽,这是一个槽,熔融的生铁从高炉的底部(出铁)出来,沿着这个槽,熔融的铁流离炉子,到达鱼雷车,被加工成铁产品。

焦炉头。焦炉是高炉的关键支持设施。

加热炉滑轨。

电弧炉出铁口。电弧炉常用于铸造厂。

铁水杯炉内衬。杯炉是铸造厂常用的小型熔炉。

SIALON-SiC对已经成功的Si3N4-结合SNBSC耐火技术进行了重大改进,这对铁和钢工业有着重要意义。虽然纯Si3N4-结合SNBSC具有优秀的抗氧化性,但其对熔融碱的抗性不强。如第8节所述,SIALON-SiC在抗碱性上远优于纯Si3N4-结合SNBSC。这只以极小的抗氧化性为代价。考虑到全球铁和钢工业的耐火材料市场规模巨大,达到每年350亿美元,其中在非常高的温度下遇到熔融渣和金属,这使得SIALON-SiC有可能成为一流的SiC耐火材料。然而,由于SIALON-SiC的专利保护直到2004年才到期,纯Si3N4-结合 SNBSC在许多年代里一直是工业中广泛使用的耐火材料。

碳化硅耐火材料在非铁金属冶炼中得到广泛应用,其中铝、锌和铜是主要用户。锌行业(1200万吨/年)是碳化硅耐火材料最早的应用领域之一,但铝行业(6500万吨/年)已成为非铁金属冶炼行业中最大的用户。铜行业与锌行业类似,产量约为1800万吨/年。

在非铁金属冶炼行业中,氮化硅结合碳化硅(SNBSC)是碳化硅耐火材料的主流类型。此外,还使用了氮化硅铝陶瓷(SIALON-SiC)和玻璃或氧化物结合碳化硅(GBSC)耐火材料。

碳化硅耐火材料在非铁金属冶炼行业中的应用包括:

铝电解槽内衬

铝精炼炉衬

铝和锌熔体温度测试热电偶套管

铝铸造陶瓷提升管

锌回转炉内衬

锌精馏塔托盘

精铜熔炼炉炉底

其中,铝电解槽内衬是最大的应用领域。目前,全球氧化铝产量约为1000万吨/年,其中约6500万吨铝由 Hall-Héroult 法冶炼。Bayer 氧化铝在 Hall-Héroult 电解槽中溶解在熔融的碳酸钠和氯化钠中。铝通过熔融的碳酸钠和氯化钠-氧化铝混合物的熔融电解精炼,温度约为 940-980 ℃。

案例研究:铝电解槽内衬

铝电解槽内衬是碳化硅耐火材料在非铁金属冶炼行业中最具商业意义的应用之一。SNBSC 耐火材料用于 Hall-Héroult 电解槽的侧壁,如图 8 所示。

SNBSC 耐火材料在铝冶炼中得到广泛应用,可以追溯到 20 世纪末。它们取代了传统的碳基耐火材料,因为它们具有优异的氧化和腐蚀耐受性以及高导热性。除了优异的耐久性外,SNBSC 耐火材料还可以提高生产率。这是因为 SNBSC 可以使用更薄的侧壁耐火材料涂层,这意味着可以使用更大的阳极,从而提高电力输入。

在当前的铝冶炼行业中,氮化硅结合碳化硅(SNBSC),无论是纯氮化硅结合、SIALON 结合还是其他氮化硅结合碳化硅衍生物,都是首选耐火材料。

铝电解槽侧壁 SNBSC 耐火材料是铝冶炼过程中影响电解槽使用寿命的关键因素之一。另一个关键因素是阴极材料的使用寿命,阴极材料是熔融焦炭(图 8)。

SNBSC 耐火材料在 1000 ℃左右的环境中,周期性地暴露于熔融铝、熔融冰晶石和各种腐蚀性气体中。在这种恶劣的操作环境下,氧化和腐蚀始终是一个存在的问题。

在铝电解槽侧壁 SNBSC 耐火材料的性能优化中,一般遵循以下原则:

孔隙率越低越好。

SNBSC 耐火材料中的 Si3N4 含量需要进行优化。 如果 Si3N4 含量过低,SNBSC 耐火材料的强度会很差。如果 Si3N4 含量过高,SNBSC 耐火材料的腐蚀抵抗力会降低。

SNBSC 耐火材料中 α-Si3N4:β-Si3N4 的比例越低越好。 随着 β-Si3N4 含量的增加,腐蚀会增加。

SNBSC 耐火材料中未反应的硅的比例似乎对耐火材料性能没有太大影响,但仍是一个值得关注的问题。

氧化物含量越低越好。 SNBSC 中的氧化物会降低其对熔融冰晶石的腐蚀抵抗力。

这些一般原则的材料科学基础如下:

孔隙率。 通常在 13%-18% 范围内。孔隙率越高,SNBSC 暴露于熔融冰晶石和反应性气体的机会就越大。2005 年的一项研究发现,SNBSC 耐火材料的腐蚀与孔隙率没有显著相关性。然而,2012 年的一项研究发现,孔隙率从 15% 增加到 18% 时,腐蚀会增加四倍。

SNBSC 耐火材料中的 Si3N4 含量。 Si3N4 在熔融冰晶石中的热力学稳定性比 SiC 低,Si3N4 也比 SiC 更容易受到 HF 和 NaAlF4 的腐蚀性攻击,以及 O2 和 CO2 气体的氧化。因此,Si3N4 含量需要进行优化。如果 Si3N4 含量过低,SNBSC 耐火材料的强度会很差。如果 Si3N4 含量过高,SNBSC 耐腐蚀性会降低。

SNBSC 耐火材料中 α-Si3N4:β-Si3N4 的比例。 2012 年的一项研究发现,β-Si3N4 含量从 10% 增加到 55% 时,腐蚀会增加三倍。

SNBSC 耐火材料中未反应的硅的比例。 SNBSC 反应烧结过程并不能使预氮化坯中所有的硅颗粒完全氮化。过大的硅颗粒特别容易在核心处发生不完全氮化。然而,这种核心通常不会暴露于熔融冰晶石或腐蚀性气体,而是被 Si3N4 的外壳包裹。SNBSC 中未反应的硅的比例可以高达 7%。研究表明,游离硅对腐蚀抵抗力没有显著影响。

氧化物含量。 氧化铝和二氧化硅常用于 SNBSC 作为烧结助剂。然而,SNBSC 中这些氧化物的存在会降低其对熔融冰晶石的腐蚀抵抗力。这一问题仍是当前研究的重点。

RSSC 和 GBSC 在耐火材料行业也非常重要。

国磨质检-精工博研,专业的碳化硅质量和技术服务机构,如果您在碳化硅陶瓷/原材料生产、研发、购买、质量控制等方面有任何问题,请联系我们。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价