硅氮化物(Si₃N₄)因其优异的抗氧化性、高温机械强度和抗热震性,被广泛应用于高温结构材料。重要性:了解高温氧化行为对于优化硅氮化物陶瓷的应用至关重要。

导读:本文回顾了Si₃N₄陶瓷在高温氧化环境下的行为,讨论了烧结助剂、气氛和氧化机制等因素。

• 定义:被动氧化是指在高温氧化环境下,硅氮化物(Si₃N₄)表面形成一层保护性氧化物(SiO₂)层,从而阻止进一步的氧化。

• 重要性:理解被动氧化机制对于优化Si₃N₄陶瓷在高温环境中的性能至关重要。

• 反应方程:Si₃N₄ (s) + 3O₂ → 3SiO₂(s) + 2 N₂ (g)

• 自由能变化:ΔGo =−1981+0.21TkJ/mol −1

• 其中T是绝对温度(K)。

• 重量增加计算:

• 完全氧化导致约28.5%的重量增加。

• 氧化层的形成与扩散控制:

• 根据Ogbuji的研究,Si₃N₄的氧化受氧通过SiO₂和Si₂N₂O层的扩散控制。

• 烧结助剂的影响:

• 使用Y₂O₃和Al₂O₃作为烧结助剂,形成晶间相,影响氧化行为。

• Y₂O₃在烧结过程中与SiO₂层反应,形成稳定的Y₂Si₂O₇化合物。

• 实验条件:

• 在1000至1400°C之间的温度范围内进行测试,时间为1到303小时。

• 重量增加在0.21-2.23 mg/cm²之间波动。

• 应用案例:

• Si₃N₄用于碳-碳高超音速飞行器框架组件的保护涂层,需保持在被动氧化状态。

• 优点:被动氧化能有效阻止Si₃N₄进一步氧化,提高其在高温环境中的稳定性。

• 局限:在某些条件下,氧化层可能不足以完全阻止氧化,需要进一步研究和改进。

• 未来应用前景:随着研究的深入,Si₃N₄在高温环境中的应用将更加广泛,包括更高性能的燃气轮机和航空航天领域。

• 定义:主动氧化是指在低氧压下,硅氮化物(Si₃N₄)陶瓷失去质量的氧化过程。

• 重要性:理解主动氧化机制对于防止Si₃N₄在高温低氧环境中失效至关重要。

• 反应方程:Si₃N₄ (s) + 1.5O₂ (g) → 3SiO (g) + 2N₂ (g)

• 质量损失机制:

• 在1000°C温度下、10³ Pa的低氧压下发生。

• 如果氧势过低,无法形成保护性的SiO₂表面层,导致灾难性的侵蚀。

• 对机械性能的影响:

• 机械性能退化,限制了Si₃N₄的结构应用。

• 烧结助剂中的杂质影响:

• Kim和Moorehead、Sheehan提出,杂质可能影响质量损失行为。

• 不同气氛对主动氧化的影响:

• 在Ar-O₂或N₂-O₂气氛中,氧分压变化影响主动氧化速率。

• 从主动氧化转变为被动氧化的过程:

• 研究报道了氧分压转变过程,如Tripp和Graham、Sheehan。

• 对结构陶瓷应用的限制:

• 主动氧化使Si₃N₄在高温结构材料中的应用受到限制。

• 如何应对主动氧化:

• 优化烧结助剂,减少杂质含量。

• 控制使用环境中的氧分压。

• 挑战与应对策略:

• 主动氧化是Si₃N₄陶瓷应用中的一大挑战,需要通过材料和工艺改进来应对。

• 未来研究方向:

• 进一步研究杂质对主动氧化的影响。

• 开发更稳定的Si₃N₄基陶瓷材料。

• 作用:烧结助剂在硅氮化物陶瓷中用于提高致密度和机械强度。

• 影响:烧结粉末和助剂对结构硅氮化物陶瓷的氧化和高温强度有重大影响。

• Y₂O₃、Al₂O₃、SiC、MoSi₂:

• 不同助剂对Si₃N₄的氧化行为有显著影响。

• 影响:

• Y₂O₃与SiO₂层反应,形成稳定的Y₂Si₂O₇化合物。

• MoSi₂添加可提高复合材料的抗氧化性。

• 研究内容:使用SiC和MoSi添加剂的研究。

• 实验条件:10000小时、1500°C下进行实验。

• 结果:

• Si₃N₄材料的微观结构严重退化,机械性能显著下降。

• Si₃N₄/MoSi₂复合材料的微观结构变化较小,强度略有下降。

• 研究内容:Si₃N₄-MoSi₂-Y₂O₃+Al₂O₃和Si₃N₄-MoSi₂-Lu₂O₃成分的研究。

• 实验结果:

• 使用Lu₂O₃作为烧结助剂可提高抗氧化性。

• 氧化反应:TiN (s) + O₂ (g) → TiO₂ (s) + ½ N₂ (g)

• 机制:

• TiN氧化通过TiO₂的氧扩散控制。

• 三种氧化模式:

1. 氧化由钛通过TiO₂扩散控制。

2. 氧通过金红石和亚层空隙的扩散。

3. 长时间氧化后,氧通过富硅相的扩散。

• Y₂O₃、CeO₂、La₂O₃、Sm₂O₃:在不同温度下的抗氧化性能。

• 优化材料成分和烧结工艺:

• 减少杂质含量,提高氧化层稳定性。

• 高温长时间暴露测试:

• 在1500°C空气中进行5000小时的测试结果。

• 特点:热压(HP)硅氮化物因其高温强度和耐腐蚀性广泛应用于高温环境。

• 应用:主要用于燃气轮机、发动机部件等高温结构材料。

• 反应方程:Si₃N₄ (s) + 1.5O₂ (g) → 3SiO (g) + 2N₂ (g)

• 机制:

• 在低氧压下发生主动氧化,导致质量损失。

• 在高氧压下形成保护性SiO₂层,发生被动氧化。

• 常用助剂:

• MgO:促进烧结,提高致密度。

• Y₂O₃、Lu₂O₃:提高高温性能。

• 影响:

• 助剂含量越高,氧化行为越明显。

• 研究内容:在1400°C下,含有MgO的HP Si₃N₄的氧化实验。

• 结果:

• 从主动氧化到被动氧化的转变发生在约5 x 10⁻³ Pa的氧分压下。

• 研究内容:在1000至1200°C温度范围内,含有1 wt%和5 wt% MgO的HP Si₃N₄的氧化实验。

• 结果:

• 含有5 wt% MgO的样品在1100°C下产生显著的重量损失。

• 氧化速率:

• 氧化速率与时间呈抛物线关系。

• 扩散控制机制:

• 氧化速率由氧通过氧化层的扩散控制。

• 实际应用:

• 在工业燃气轮机中用作叶片和喷嘴,替代冷却金属部件。

• 长期稳定性和耐久性:

• 需要开发环境保护涂层系统以提高长期稳定性。

• 提高抗氧化性的策略:

• 选择合适的烧结助剂,优化材料成分和烧结工艺。

• 未来研究方向:

• 进一步研究助剂对HP Si₃N₄氧化行为的影响。

• 氧化环境影响:硅氮化物基陶瓷的微观结构受起始粉末、添加剂、制造方法、温度、烧结和烧结炉气氛等因素的影响。

• 重要性:选择合适的气氛可以避免Si₃N₄的分解,不影响液相的粘度和成分。

• 实验内容:

• 研究在不同气氛中对α-Si₃N₄的氧化,温度范围为1000到1340°C。

• 观察氧化过程中杂质和添加剂阳离子的迁移。

• Horton的研究:

• 在干燥氧气和干燥空气中,温度在1065到1340°C之间。

• 氧化数据符合抛物线氧化规律。

• 结果:

• 干燥氧气中的氧化速率约为在相同温度下干燥空气中的两倍。

• 形成一层保护性氧化物层,减缓进一步的氧化。

• 研究内容:

• 在1100到1300°C温度范围内,空气中α-Si₃N₄粉末的氧化。

• 采用新的氧化模型预测氧化过程。

• 影响:杂质和添加剂阳离子从晶间相迁移到表面,减少了晶间相的体积分数和杂质浓度,增强了高温强度和蠕变抗性。

• 模型应用:

• 预测α-Si₃N₄粉末等温氧化过程,提取的表观活化能值为325.6 kJ/mol。

• 实验数据与理论模型之间达成了良好的一致性。

• 反应方程:Si₃N₄ (s) + 3CO (g) ⇌ 3SiO (g) + 3C (s) + 2N₂ (g)

• 结果:

• 在PCO₂/PCO < 1时观察到线性质量损失。

• 主动氧化速率独立于基材,受气体扩散控制。

• 实验发现:

• 在N₂-O₂和Ar-O₂气氛下,温度为1550和1650°C时,CVD-Si₃N₄的氧化行为。

• 从质量损失到质量增加的突变(主动到被动氧化)。

• 应用背景:Si₃N₄用于碳-碳高超音速飞行器机架部件涂层,需要保持在被动氧化状态。

• 研究内容:

• 在流动空气环境中,研究Si₃N₄氧化的主动-被动转变,作为温度和总压力的函数。

• 理解:不同气氛下Si₃N₄的氧化行为和机理。

• 改进:通过优化气氛、添加剂和制造工艺,提高Si₃N₄的抗氧化性能。

• 研究方向:

• 进一步研究不同气氛对Si₃N₄氧化行为的影响。

• 开发更好的抗氧化涂层和材料。

• 技术简介:热等静压(HIP)是一种用于提高陶瓷材料致密度和机械性能的高温高压技术。

• 优点:HIP硅氮化物陶瓷具有高致密度、优异的机械性能和抗氧化性。

• 烧结助剂:Y₂O₃、无添加剂等。

• 实验条件:

• 1250°C,干燥空气,100小时氧化实验。

• 使用透射电子显微镜(TEM)分析氧化层。

• 氧化层:薄的氧化层(约1 μm),主要由非晶材料组成。

• 晶态材料:

• 含Y₂O₃的样品中,检测到SiO和Y₂Si₂O₇。

• 无添加剂的样品中,检测到少量β-Si₃N₄。

• 结晶度差异:

• 含Y₂O₃的样品中存在二次相,氧化层结晶度较高。

• 无添加剂的样品中,氧化层主要为非晶材料。

• 氧化速率:两种样品的氧化速率和氧化层厚度非常相似。

• 氧化层厚度:均表现出高抗氧化性。

• 抛物线规律:氧化速率遵循抛物线规律。

• 扩散控制:氧化过程主要受扩散控制。

• 温度影响:在1300°C以上,氧化产物为鳞石英,晶粒尺寸随温度增加而增加。

• 气泡形成:在SiO₂氧化层中观察到气泡。

• 氧化速率:氧活性较低的气氛中氧化速率显著低于空气中的氧化速率。

• 氧氮化硅层:未发现氧氮化硅层,说明氧化过程受界面反应和扩散控制。

• 裂缝形成:冷却过程中由于热膨胀系数差异,氧化层中形成裂缝。

• 气泡形成:氧化过程中在SiO₂层中形成气泡。

• 应用背景:用于燃气轮机等高温环境中的部件。

• 抗氧化性:长时间暴露下的抗氧化性表现优异。

• 实验结果:在高温和低氧压下,HIP Si₃N₄的氧化速率较低,氧化层较薄。

• 策略:选择合适的烧结助剂,优化材料成分和烧结工艺。

• 改进:通过调整晶间相的化学成分和数量,控制氧化行为。

• 研究方向:

• 进一步研究不同氧化气氛对HIP Si₃N₄氧化行为的影响。

• 开发更优异的抗氧化涂层和材料。

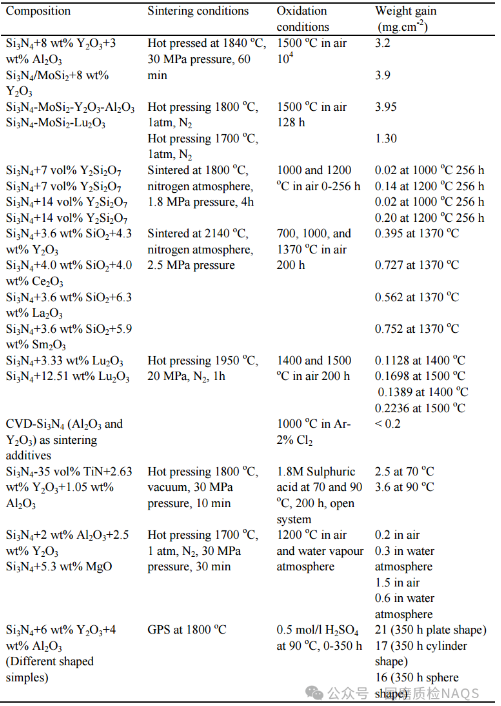

氮化硅陶瓷的实验特定重量变化总结

考虑到硅氮化物(Si₃N₄)基陶瓷的加工技术,根据当代概念,抗氧化性对一般在氧化条件下的高温应用至关重要。在烧结过程中形成的晶界相的性质对抗氧化性有很大影响,因为高温下由于软化效应会导致氧化和腐蚀抗性的下降。选择合适的添加剂和成分非常重要,以获得具有高熔点的合适晶界相,反过来在烧结过程中结晶。通过使用HIP,可以实现低量的二氧化硅晶界相,从而达到高抗氧化性。从不同研究中得出,Y₂O₃作为烧结助剂的使用似乎是有利的,因为它有助于形成液相,在固化时产生比大多数氧化物添加剂形成的更耐火的晶间相。然而,该系统的烧结性较低,因此需要使用高温或/和同时添加Al₂O₃,以获得与使用MgO作为烧结助剂的硅氮化物-镁系统相比的低氧化速率,MgO烧结助剂热压的硅氮化物合金的抗氧化性取决于其初始成分,并且成分的抛物线速率常数有显著变化。类似行为在酸性环境下的Si₃N₄陶瓷中也观察到。基于Si₃N₄-TiN的导电陶瓷可能提供新的重要机会,因为它们结合了Si₃N₄基陶瓷的高性能和电火花加工(EDM)的可加工性。进一步研究更经济的加工技术以及通过优化晶界特性提高高温氧化和腐蚀抗性是必要的。

上一篇:耐火材料腐蚀

下一篇:先进陶瓷及陶瓷复合材料制备方法

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价