国磨质检-精工博研,专业的碳化硅质量和技术服务机构,如果您在碳化硅陶瓷/原材料生产、研发、购买、质量控制等方面有任何问题,请联系我们。

本文聚焦于一种复合陶瓷——SNBSC,即由SiC颗粒与Si3N4粒间相结合而成。SNBSC的性能与结合相Si3N4的特性密切相关,因此,在此阶段,了解Si3N4作为陶瓷的特性对于理解其在SNBSC中的作用至关重要。Si3N4与SiC在性能上颇为相似,但略逊一筹,然而与最初的SiC耐火材料——玻璃结合SiC(GBSC)相比,Si3N4的优势十分明显。GBSC的制造工艺复杂,性能远不及SNBSC,并且SNBSC出色的耐火性能和简易的制造工艺使其迅速取代了GBSC,成为数十年来应用最广泛的SiC耐火材料。

氮化硅陶瓷是一类陶瓷材料,在高温(> 1000°C)下具有高强度和良好的氧化抗腐蚀性能。在详细探讨 SNBSC 的概念和工艺之前,概述一下作为陶瓷的氮化硅是很有启发性的。氮化硅的化学式为 Si3N4,它本身已证明是一种性能优异的先进陶瓷材料。它最出名可能是陶瓷涡轮增压器转子材料的选择,毫无疑问,氮化硅是工业上最重要的氮化硅陶瓷,其中包括 SIALON、氮化铝 (AlN)、氮化钛 (TiN) 和氮化硼 (BN) 作为其主要的工业相关成员。其中,Si3N4 和 SIALON 在工业上最为重要,BN 由于其超硬金刚石形式 (立方氮化硼或氮化硼) 和柔软润滑的石墨形式 (六方氮化硼) 具有某些重要的利基应用,后者是比石墨更耐氧化(且更昂贵)的替代品。

Si3N4 是一种白色陶瓷,其硬度与氧化铝相当(~ 10-20 GPa,取决于纯度和微观结构),具有高耐火性(1900°C分解),耐腐蚀和化学惰性,尽管它会被氢氟酸和热硫酸腐蚀。Si3N4 的真实密度为 3.17 g/cm³,几乎与 SiC 相同(3.21 g/cm³)。从耐火性、硬度、耐腐蚀性和生物相容性来看,Si3N4 作为工程陶瓷在很多方面与氧化铝相当,然而,氧化铝要便宜得多,很容易无压烧结到完全密度,而 Si3N4 则非常难以烧结,如下文所述。

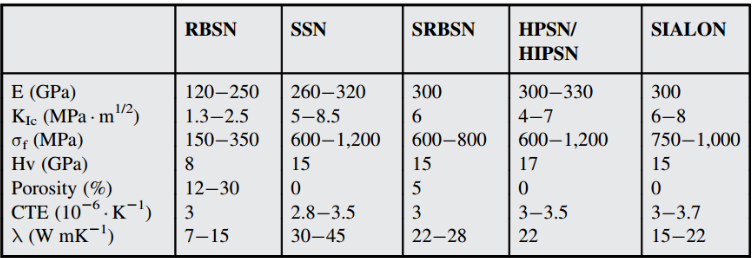

Si3N4 的机械性能取决于成型方法(见表 7.3),差异很大。反应粘结氮化硅 (RBSN) 具有高度孔隙率(通常为 12%-30%),而 SSN 和热压氮化硅 (HPSN) 的孔隙率则较低(<0%)。下表列出了与耐火材料主要用途相关的 Si3N4 陶瓷的一些典型性能值。

关键:RBSN - 反应粘结;SSN - 烧结;SRBSN - 反应粘结然后烧结;HPSN - 热压;HIPSN - 热等静压。

Si3N4 具有三种主要的晶体多形体:

α-Si3N4 - 三方晶系。

β-Si3N4 - 六方晶系。β-Si3N4 比 α-Si3N4 更硬,热力学稳定性更强。烧结的 Si3N4 陶瓷主要为 β-Si3N4。

γ-Si3N4 - 立方晶系。γ-Si3N4 是一种罕见的超高压 Si3N4 多形体,一种可以在高压高温条件下合成的立方相,其立方结构、氮化物键合和高硬度 (35 GPa),在许多方面与超硬立方氮化硼相当。

表3 包括SIALON在内的各类SiC的性能指标

氮化硅陶瓷具有广泛的应用潜力,它被用于各种商业用途,包括著名的陶瓷涡轮增压器转子、燃气轮机发动机部件、熔融金属耐火材料、耐磨材料应用、金属切割/加工工具、生物陶瓷应用以及化学工业和石油天然气工业的各种应用。事实上,它已经作为涡轮增压器转子材料实现商业化应用。

作为一种高强度、高度生物相容性和轻微生物活性的生物材料,并且能够在高度多孔的情况下保持高强度,氮化硅陶瓷作为骨科生物陶瓷具有巨大潜力。开发多孔氮化硅脊柱骨科植入物,一直到成功在人体患者身上进行临床试验。该项目由澳大利亚生物陶瓷先驱 Eric McCartney 和创新骨科医生 Ron Huckstep 领导,Chris Sorrell、Ross Druitt 和 Chris Mouatt 作为关键参与者,这是氮化硅陶瓷历史上最成功的生物材料应用之一。然而,在 20 世纪 90 年代,氧化铝和氧化锆成为领先的骨科生物陶瓷。自 2000 年代初以来,氧化锆增韧氧化铝在骨科生物陶瓷领域占据主导地位 。

最终,由于共价键合导致烧结到完全密度的困难,氮化硅作为一种纯工程陶瓷在商业上应用有限。在此,为了便于理解,需要指出的是,SNBSC 已被证明是迄今为止所有 Si3N4 基陶瓷中商业上最成功的,完全超越了纯 Si3N4,最近才遇到来自竞争对手 SIALON 的竞争。

作为整体陶瓷,Si3N4 存在一个根本问题:烧结到完全密度非常困难。这是因为 Si3N4 的体积扩散不足以抵消表面扩散和挥发造成的致密化衰减效应。造成这种情况的原因是 Si3N4 的共价键特性。因此,为了获得高密度,需要添加烧结助剂或进行压力烧结。最常见的烧结助剂是 Al2O3、AlN、SiO2、Y2O3 和 MgO。氧和铝是如此有效的烧结助剂,以至于 SIALON,本质上是添加了大量铝和氧的 Si3N4,在商业上比 Si3N4 本身更成功。

烧结助剂的作用机制如下:

α-Si3N4 颗粒表面的二氧化硅表面氧化层与烧结助剂颗粒(通常是 MgO 或 Y2O3)在高温下相互作用,形成液相,从而使以下三种烧结机制得以发生:

由液相诱导的 α-Si3N4 颗粒重新排列。

一些 α-Si3N4 溶解于液相中,然后硅和氮在液相中扩散,最后重新沉淀为热力学上更稳定的 β-Si3N4 多晶型。

液相消除闭合孔隙并产生更圆润的晶粒形态。

回到独立陶瓷 Si3N4 的问题,由于烧结难题,纯 Si3N4 陶瓷无法通过传统的无压烧结像纯陶瓷一样致密化。必须使用烧结助剂,并且通常还使用压力辅助烧结。主要有五种不同的方法用于氮化硅陶瓷的致密化:

RBSN:反应粘结氮化硅(用于 SNBSC)。

SSN:无压烧结氮化硅(含烧结助剂)。

SRBSN:烧结反应粘结氮化硅。二阶段工艺,先反应粘结再无压烧结。

HPSN:热压氮化硅。

HIPSN:热等静压氮化硅。

RBSN 是最早的形式,可以追溯到 1950 年代,其他形式出现在 1970 年代-80 年代。

1. RBSN:这是一种净形工艺。 反应粘结氮化硅是制造 Si3N4 的原始工艺。1948 年,卡博伦公司 Kenneth Nicholson 提交了一项关于 RBSN 工艺的专利 。这项专利首次记录了现在众所周知的工艺,即在接近硅熔点 (1414°C) 的温度下将硅粉预成型体暴露于氮气中。总之,RBSC 由硅粉制成,硅粉被塑造成最终陶瓷组件的形状。这个硅预成型体在氮气炉中用氮气进行氮化,氮化从 1150°C 开始,然后温度逐渐升高到 1400°C,将硅预成型体完全转化为多孔 Si3N4 陶瓷。通常,最终产品孔隙率为 12%-30%,由 α-Si3N4 和 β-Si3N4 混合而成。反应粘结是一种净形工艺,最终陶瓷在尺寸上(在制造公差范围内)与粉末预成型体完全相同。这可以实现高尺寸精度。RBSN 在室温至 1400°C(或更高)的典型抗弯强度约为 150-350 MPa,这意味着 RBSN Si3N4 具有出色的高温强度。

2. HPSN:这仅在横向平面(不是轴向)上是一种净形工艺。 HPSN 使用感应加热的石墨模具单轴热压预成型体,模具涂有氮化硼涂层,以防止 HPSN 在热压过程中与石墨相互作用。典型的热压条件为温度(1650°C-1850°C);压力(15-30 MPa);时间(1-4 小时)。

3. SSN:这不是净形工艺。 它涉及与上述烧结助剂混合的 Si3N4 粉末的无压烧结。烧结在 1700°C-1800°C 的氮气气氛中进行。Si3N4 的挥发在 1700°C 以上变得显着,可以通过使用高达 10 MPa 的高氮气超压进行抑制。可以达到 97%-99% 的密度,抗弯强度可达 1000 MPa。

4. SRBSN:烧结反应粘结氮化硅。这不是净形工艺。 它是一个两阶段过程,包括反应粘结(如上文 RBSN 所述),然后在 1800°C-2000°C 下进行无压烧结,高氮气超压(高达 10 MPa,适用于 SSN)。原始预成型体不是纯硅粉,它还包含粉状 MgO 或 Y2O3 烧结助剂。最高可实现 98% 的密度。

国磨质检-精工博研,专业的碳化硅质量和技术服务机构,如果您在碳化硅陶瓷/原材料生产、研发、购买、质量控制等方面有任何问题,请联系我们。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价