在高性能耐火材料领域,镁碳砖(MgO-C砖)的地位举足轻重。其优异的抗熔渣侵蚀性、高导热性和良好的抗热震性,使其成为转炉、电炉等严苛冶炼环境中的关键内衬材料。然而,这些卓越性能并非凭空而来,而是源于一系列生产工艺中充满矛盾与权衡的精妙决策。任何一个环节的微小偏差,都可能导致最终产品性能的天壤之别。

本文旨在深入剖析MgO-C砖生产工艺中的核心控制点,揭示各项参数之间相互制约、相互影响的复杂关系,为研发与品控工程师提供一份来自实践深处的参考。

MgO-C砖的损毁,本质上是其工作面上的镁砂骨料与高温熔渣发生化学反应及物理剥落的过程。因此,镁砂颗粒的尺寸,即临界粒度,成为了决定砖体寿命的第一个战略要点。

这是一个典型的性能博弈。一方面,较大的镁砂颗粒(例如3mm)因其更小的比表面积,在抵抗熔渣化学侵蚀方面表现更佳。但另一方面,它们也更容易从砖体基质中“松脱”,被熔渣“卷走”,从而加速砖体的结构性破坏。

更深层的原因在于热物理失配。镁砂与石墨的热膨胀系数差异巨大。在升温过程中,尺寸更大的镁砂颗粒会产生更大的绝对膨胀量,在其与石墨的界面上形成破坏性的应力集中,诱发微裂纹。这意味着,较小的临界粒度(例如1mm)反而有利于缓解热应力,提升材料的抗热震稳定性。

因此,临界粒度的选择不存在普适的最优解,而必须与具体使用工况紧密挂钩:

此外,生产设备的能力也是一个现实考量。对于成型压力较低的设备,适当增大临界粒度,有助于在一定程度上提升制品的体积密度。

如果说镁砂颗粒是砖体的“骨架”,那么镁砂细粉与石墨则共同构成了填充其间的“血肉”——基质。基质的性能直接影响着砖体的整体性和抗氧化能力。

镁砂细粉的作用是协调颗粒与基质间的热膨胀差异,并确保基质在石墨被氧化后,仍能维持一定的结构完整性。但这里存在一个陷阱:过细的镁砂粉(<0.01mm)会急剧增加与碳的接触面积,在高温下极易发生MgO + C → Mg(g) + CO(g)的还原反应,从而从内部瓦解砖体结构。因此,必须避免引入这种超细粉。

一个关键的经验法则是,在MgO-C砖中,粒径≤0.074mm的镁砂与石墨的质量比。当此比值小于0.5时,性能较为理想;一旦超过1,基质部分的气孔率会急剧攀升,导致结构疏松。

石墨的加入量则更为关键。石墨是赋予MgO-C砖低润湿性、高导热性的核心组分。

因此,10%至20%是石墨加入量的黄金区间。在这个区间内,需要根据不同部位的使用条件进行微调。增加石墨量能有效抵抗熔渣的润湿与渗透,但代价是牺牲了部分抗氧化性能。这是一个必须审慎权衡的平衡点。

原料配比的优劣,最终需要通过混练工艺来实现。由于石墨密度轻,极易在上浮过程中与其它组分分离,因此混练设备的选择至关重要,高速搅拌机或行星式混料机是理想选择。

加料次序同样不容忽视,错误的次序会严重影响泥料的可塑性与成型性。一个经过验证的有效序列是: 镁砂粗、中颗粒 → 结合剂 → 石墨 → 镁砂细粉与添加剂的预混粉

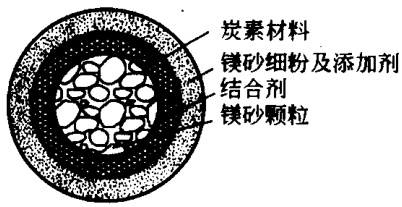

混练时间也需精确控制。以行星式混练机为例,总时间通常在20-30分钟左右,分步进行。时间过长,会导致包裹在镁砂颗粒表面的石墨和细粉脱落,结合剂中的溶剂过度挥发使泥料发干;时间过短,则混合不均,物料可塑性差,影响成型质量。理想的混练结果应如图所示,形成石墨均匀包覆镁砂颗粒的微观结构。

图13-7 Mg-C泥料的理想混练结果

成型是获得致密化组织结构的关键。高压成型是必须的,操作上需严格遵循“先轻后重、多次加压”的规程,以充分排出料间空气。由于MgO-C砖存在弹性后效和烧成膨胀,模具设计时通常需要预留约1%的收缩尺寸。

砖坯体积密度是控制成型工艺的核心指标,一般目标为2.98 g/cm³左右。压力机的吨位越高,越容易达到高密度,同时对结合剂的加入量要求也越低。若在高压下结合剂过多,液膜过厚会在颗粒间产生局部富集,导致结构不均,甚至在脱模后因弹性后效而开裂。

表13-17 制品受压面积与压砖机吨位的一般对应关系

| 加压面积 / mm×mm | 115×230 | 300×160 | 400×200 | 600×200 | 700×200 | 900×200 |

|---|---|---|---|---|---|---|

| 摩擦机 / t | 300 | 400 | 600 | 800 | 1000 | 1500 |

| 液压机 / t | 600 | 800 | 1200 | 1600 | 2000 | 3000 |

硬化处理是赋予砖坯初始强度的最后一步。对于酚醛树脂结合的MgO-C砖,通常在200-250°C的温度下进行热处理,总时长约24-32小时。这个过程需要精确的升温制度,以确保树脂的平稳固化。

表13-18 MgO-C砖硬化处理升温制度

| 温度区间 | 结合剂状态变化 | 处理措施 |

|---|---|---|

| 50-60°C | 树脂软化 | 保温 |

| 100-110°C | 溶剂大量挥发 | 保温 |

| 200或250°C | 结合剂缩合硬化 | 保温 |

经过上述一系列精密的工艺控制,最终成品的理化指标需要达到严格的标准。如何系统、准确地评判最终产品是否达到了设计要求,验证其体积密度、显气孔率、强度等关键性能指标,就成了质量控制的最后一道,也是最重要的一道关口。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

表13-19 MgO-C砖典型理化指标

| 牌号 | MgO/% | C/% | 显气孔率/% (≤) | 体积密度/(g·cm⁻³) (≥) | 耐压强度/MPa (≥) | 抗折强度/MPa (≥) |

|---|---|---|---|---|---|---|

| MT-10A | ≥80 | ≥10 | 4 | ≥2.90 | ≥40 | ≥6 |

| MT-10B | ≥78 | ≥10 | 5 | ≥2.90 | ≥35 | ≥5 |

| MT-10C | ≥76 | ≥10 | - | - | ≥30 | ≥4 |

| MT-14A | ≥76 | ≥14 | 3 | - | ≥40 | ≥10 |

| MT-14B | ≥74 | ≥14 | 4 | - | ≥35 | ≥8 |

| MT-14C | ≥72 | ≥14 | - | - | ≥25 | ≥5 |

| MT-18A | ≥70 | ≥18 | 4 | ≥2.80 | ≥40 | ≥9 |

| MT-18B | ≥70 | ≥18 | 5 | - | ≥35 | ≥7 |

| MT-18C | - | ≥18 | - | ≥2.77 | ≥25 | ≥4 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价