碳化硅(SiC)以其卓越的高温强度、高导热性和优异的抗热震性,在耐火材料领域一直备受瞩目。然而,将一种高性能骨料转化为可靠的工程制品,其挑战往往潜藏在看似不起眼的“粘合剂”之中。上世纪中叶出现的黏土结合碳化硅制品,便是一个深刻的例证,揭示了复合材料性能如何被其最薄弱的环节所支配。

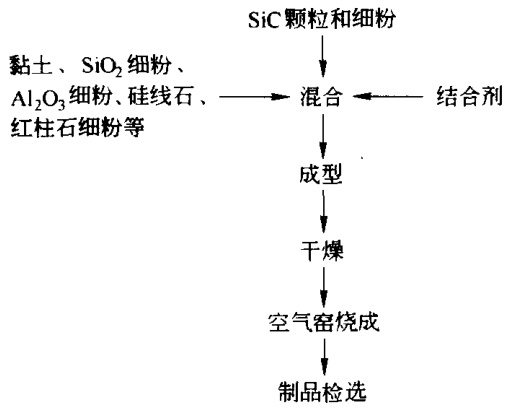

这种诞生于20世纪四五十年代的技术路线,初衷是利用储量丰富、成本低廉的黏土来粘结价值较高的SiC颗粒,SiC含量通常在50%至90%之间。工艺上,它甚至可以和普通的黏土质耐火材料一同在1350-1450°C的温度下烧成,看似颇具成本效益。为了调整性能,配方中还会加入硅线石、红柱石等矿物原料。

然而,一个致命的矛盾很快浮现。增加黏土含量虽然能在一定程度上提升材料的抗氧化性,但其代价却是导热性、抗热震性、荷重变形温度以及高温强度等核心性能指标的急剧恶化。这背后究竟发生了什么?

答案隐藏在材料烧成后的微观物相中。分析表明,黏土结合相并非一种惰性的陶瓷基体,而是转变成为了由石英、莫来石和硅铝酸盐玻璃相构成的复杂混合物。真正的症结在于“玻璃相”的存在。天然黏土与硅酸铝质矿物原料中,不可避免地含有R2O、RO、Fe2O3等多种杂质氧化物。在高温烧成环境下,这些杂质如同助熔剂,会大量进入并显著降低玻璃相的软化点。

这就意味着,当制品在高温工况下服役时,其中的玻璃相会过早地软化、流动,导致整个材料的结构强度迅速崩溃。SiC骨料即便自身性能再优越,也被这不堪一击的“胶水”所拖累。因此,这类制品的高温性能表现普遍较差,完全无法发挥SiC材料应有的潜力。准确识别并量化这些杂质成分与最终形成的玻璃相含量,对于理解材料的失效机制至关重要,而这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

在实际应用中,黏土结合SiC制品主要被制成各种工业窑炉的隔焰板或陶瓷窑具(如棚板、立柱、匣钵)。我国自60年代开始相关研发,但其固有的缺陷很快在生产实践中暴露无遗。由于高温性能不佳,窑具本身必须做得又厚又重,这直接导致窑炉内的有效装载空间大大减小,产品装填比例极低。同时,笨重的窑具也意味着巨大的热容,每一次升温和降温都消耗掉大量不必要的能源。

最终,这种技术路线因其对SiC资源和能源的双重浪费,被市场和行业发展的潮流所抛弃。如今,这类耐火制品已基本退出生产和应用领域。它的兴衰史,为现代材料开发者提供了一个经典的反思案例:一个复合材料系统的最终性能,并非由其最强的组分决定,而是取决于其最薄弱的环节。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价