在高炉、熔融还原炉等严苛的冶金环境中,耐火材料的性能直接决定了生产线的稳定性和寿命。长期以来,氮化硅(Si3N4)结合碳化硅(SiC)制品以其优异的性能占据主导地位。然而,当面临更为极端的碱侵蚀和化学腐蚀挑战时,它的性能边界也逐渐显现。这便催生了新一代的解决方案——赛隆(Sialon)结合碳化硅。那么,这种被誉为“高炉用SiC砖第二代产品”的材料,其优势究竟体现在何处?

从化学本质上看,Sialon并非一种全新的化合物,而是由Si、Al、O、N四种元素构成的固溶体家族。在耐火材料领域,我们主要关注的是β-Sialon。可以将其理解为在β-Si3N4的晶体结构中,一部分Si-N键被Al-O键所取代的产物。

这种原子层面的“替换”意义重大。它使得β-Sialon的化学通式表现为Si6-zAlzOzN8-z,其中z值的变化范围(0 ~ 4.2)赋予了材料性能极大的可调控性。与β-Si3N4相比,β-Sialon晶体通常更为粗大,呈柱状形态,这直接影响了材料的微观结构和宏观性能。

尽管继承了Si3N4基陶瓷的高硬度、优异的机械性能和抗热震性,β-Sialon在一些关键特性上展现出独特的优势:

当然,这种材料的制备成本也相对更高,其反应烧结的温度要求通常高于传统的Si3N4结合SiC。

材料的性能由其微观结构决定。Sialon结合SiC与Si3N4结合SiC在这一点上存在根本差异。

Sialon结合SiC材料中,主晶相是SiC骨料,而结合相β-Sialon则以粗壮的条柱状或短柱状形态存在,它们交织成一个三维网络,将SiC颗粒牢固地“锁”在一起。

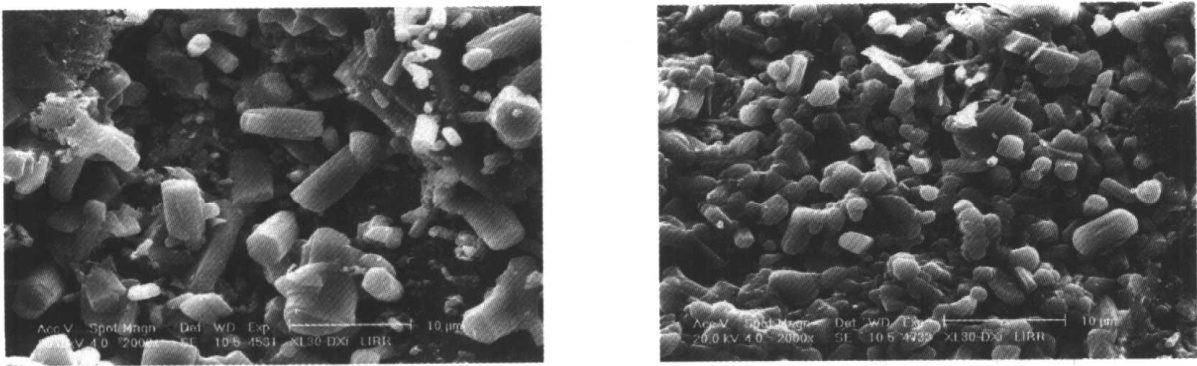

图:Sialon结合SiC材料典型的断口扫描电镜(SEM)显微结构,可见柱状β-Sialon形成的致密网络

相比之下,Si3N4结合SiC中的结合相主要为纤细的纤维状晶体。这种形态虽然也能提供结合强度,但其巨大的比表面积和高表面活性,使其在氧化气氛中的稳定性不如粗大的柱状Sialon晶体。这种微观形貌的差异,是两者在抗氧化、抗化学侵蚀性能上拉开差距的根本原因。

从常规的物理指标来看,这两种材料非常相似,以至于仅凭体积密度、气孔率等数据很难将它们区分开。真正的差异,隐藏在严苛的服役环境模拟测试中。

碱侵蚀是高炉炉衬损毁的主要原因之一。如何准确评价材料的抗碱性,是材料选型和质量控制的核心。

采用国标GB/T14983-1994的常规抗碱试验,将试样在K2CO3气氛中于高温下处理3小时。从下表结果看,两种材料都表现出不错的抗性,Sialon结合SiC似乎略有优势,但差距并不显著,甚至Si3N4结合SiC的侵蚀深度更小。

常规抗碱侵蚀试验结果

| 试样 | 质量变化率/% | 线变化率/% | 碱蚀后耐压强度/MPa | 耐压强度变化率/% | 碱蚀后试样外观 |

| Sialon结合SiC | +2.7 | +0.8 | 227 | +6.0 | 表面无缺损,断口侵蚀深度平均约4mm |

| Si3N4结合SiC | +3.2 | +1.6 | 172 | -26.8 | 表面无缺损,断口侵蚀深度平均约2mm |

然而,这种测试方法并不能完全模拟高炉内熔融碱液的强腐蚀环境。为了更真实地评估性能,研究人员开发了更为严苛的熔融碱侵蚀实验。该方法将试样直接埋在无水K2CO3中,在930°C下进行两次循环煅烧。在这种条件下,两种材料的性能分野变得极为清晰。

熔融碱侵蚀试验结果

| 试样 | 质量变化/% | 常温抗折强度/MPa | 抗折强度变化率/% | 碱蚀后试样外观 | |

| 试验前 | 试验后 | ||||

| Sialon结合SiC (中国) | +0.17 | 52.7 | 54.4 | +3.2 | 外形完好,侵蚀不明显 |

| Sialon结合SiC (美国) | +0.70 | 47.0 | 47.0 | 0 | 外形完好,侵蚀不明显 |

| Sialon结合SiC (法国) | +0.64 | 46.0 | 46.1 | +0.2 | 外形完好,侵蚀不明显 |

| Si3N4结合SiC (中国) | -26.3 | 表面疏松、掉渣,无法测定强度 | |||

| Si3N4结合SiC (中国) | -59.1 | 表面疏松、掉渣,无法测定强度 | |||

实验结果一目了然。所有Sialon结合SiC样品在经受熔融碱的剧烈侵蚀后,外形几乎保持完整,强度甚至略有提升或持平。反观Si3N4结合SiC样品,则发生了灾难性的破坏,表面疏松掉渣,质量损失高达15%~60%,完全失去了承载能力。

这一对比雄辩地证明,Sialon结合SiC材料拥有压倒性的抗熔融碱侵蚀能力。这也解释了为何它成为高炉碱侵蚀严重区域的首选材料。这种评价方法的差异也表明,要准确评估一种高性能材料,必须选择能够直击其应用痛点的测试方案,并对结果进行专业解读。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

z值之谜:性能优化的关键参数对于Sialon结合SiC,其化学式中的z值是影响性能的核心变量,但关于最佳z值的选择,业界尚未形成统一共识。

z=2时强度最优,但抗碱渣性会随z值增大而下降。z值为3。z值在1.5~2.5范围内,材料的抗熔融碱性能最佳。在实际生产中,z值是一个平均值,在材料内部会存在一定范围的波动。综合来看,选择z值在1.5~3.0的范围内,均可生产出满足高炉严苛使用要求的优质产品,而z值在2~3之间可能是更为稳妥的折中选择。

凭借其卓越的抗碱侵蚀能力,Sialon结合SiC已在中国宝钢、太钢等特大型高炉的关键部位(如炉腰、炉腹)获得大规模成功应用,其生产技术和产品质量已达到国际先进水平。这预示着在未来的大型高炉建设中,Sialon结合SiC将扮演越来越重要的角色。

然而,在其他领域,其前景则有所不同:

材料科学的脚步从未停止。在Sialon之外,以氧氮化硅(Si2N2O)为主要结合相或多种氮化物(Si3N4、Sialon、Si2N2O)复合而成的复相氮化物结合SiC材料也展现出独特的潜力。

这类材料的特点是显气孔率更低,抗氧化和抗热震性能更为出色。其结合相的微观形貌以粒状、板片状为主,而非纤维状,这有利于形成更稳定的保护膜,提升长期抗氧化性。尤其在窑具应用中,Si2N2O结合及复相氮化物结合SiC已显示出比传统Si3N4结合产品更长的使用寿命和稳定性,可能成为该领域未来的主流发展方向。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价