燃煤发电厂的烟道气中,隐藏着一种其貌不扬却极具潜力的材料——粉煤灰漂珠。这些物质的本质,是在高温火焰中熔融后形成的玻璃质空心微珠,主要由SiO2和Al2O3构成。因其密度小,能够漂浮在排渣池水面而得名。正是这种独特的物理形态,赋予了它耐热、隔热、耐腐蚀及电绝缘等一系列优异性能,使其从工业副产物一跃成为节能工程领域不可或缺的原材料,尤其是在隔热保温填料和轻质混凝土领域。

在锅炉飞灰中,这类空心微球的含量可达50%至70%,其粒径分布在0.3至200μm之间,壁厚仅为1至5μm,容重则低至0.3-0.7 g/cm3。

那么,这种独特的空心玻璃微珠究竟是如何从庞杂的粉煤灰中被分离出来的?目前主要存在两种技术路径,而不同的路径直接决定了漂珠的最终性能和应用方向。

浮选法: 这是一种相对简单直接的方法。利用漂珠低密度的特性,在水中进行分离。虽然易于操作,但其效率并不高,回收率通常仅为3%至15%(体积分数)。通过此法获得的漂珠粒径偏大,集中在20-200μm范围。其关键特征在于容重小,球壁上存在大量微小孔隙,这使其成为制造保温隔热材料的理想选择。

干法机械分选: 相比之下,干法分选效率更高,能够回收更多粒径细小的漂珠。这种方法得到的漂珠容重较大,球壁结构更为密实,因而耐压强度更高。但代价是,其热导率也相应增大,削弱了其作为顶级隔热材料的潜力。

因此,选择何种提取工艺,实际上是在为材料的最终应用场景进行预设。追求极致隔热性能,浮选法是首选;而若更看重结构强度,机械分选的漂珠则更具优势。

漂珠的性能不仅取决于提取方法,更根植于其化学组成与物理性质,而这些又与燃煤的种类及燃烧工况紧密相关。漂珠内部通常填充着CO2(58%~85%)和N2(15%~41%)的混合气体,这层封闭的气体是其优异隔热性能的又一重保障。

从化学成分看,漂珠富含SiO2(50%~60%)和Al2O3(26%~30%),同时Fe2O3、CaO等杂质含量以及烧失量均低于普通粉煤灰。这使其成分接近于低铝含量的耐火黏土原料,奠定了其良好的耐火基础,耐火度通常可达1580°C以上。

表1:国内外部分地区粉煤灰漂珠的理化性能对比

| 性能 | 产地 | 中国 (济宁) | 中国 (贵阳) | 美国 | 英国 | 波兰 |

|---|---|---|---|---|---|---|

| 化学组成/% | SiO2 | 58.50 | 54.13 | 59.5 | 55.0 | 49.5~61.0 |

| Al2O3 | 34.06 | 29.32 | 30.0 | 26.0 | 26.0~30.0 | |

| Fe2O3 | 2.30 | 6.25 | 3.4 | 9.9 | 4.2~10.8 | |

| CaO | 1.65 | 1.98 | 0.9 | 3.5 | 0.2~4.5 | |

| MgO | 1.08 | 1.30 | 0.3 | 1.6 | 1.1~1.6 | |

| K2O+Na2O | 2.01 | 1.70 | 4.4 | 4.0 | 0.54~6.0 | |

| TiO2 | 0.70 | 2.91 | 1.5 | — | — | |

| 灼减 | 0.30 | 1.69 | — | — | — | |

| 物理性能 | 体积密度/(g/cm3) | 0.37 | — | — | 0.3 | 0.3~0.4 |

| 热导率/(W/(m·K)) | ||||||

| @ 500°C | 0.123 | — | — | — | — | |

| @ 1000°C | 0.156 | — | 0.10 | — | — | |

| @ 1100°C | 0.168 | — | — | — | — | |

| 耐火度/°C | >1690 | — | — | — | — |

要准确评估特定来源的漂珠是否满足高端应用要求,需要对其化学成分、粒度分布、热导率、耐火度等一系列参数进行精密表征。这些复杂的测试数据是判断其工业价值的基石。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

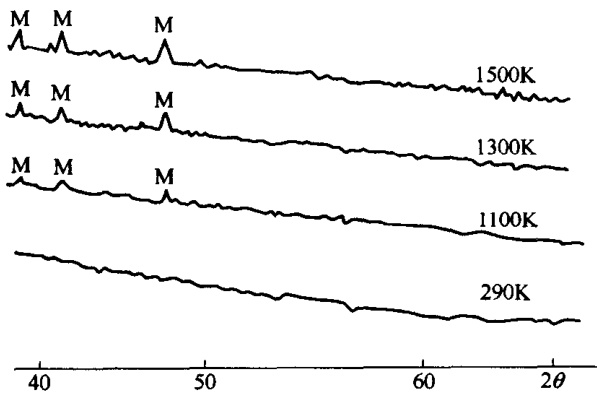

X射线衍射图谱揭示了其更深层次的秘密——漂珠本质上是一种不含结晶相的非晶态硅酸盐玻璃。

图1:粉煤灰漂珠在不同温度下加热后的X射线衍射分析(M-莫来石)

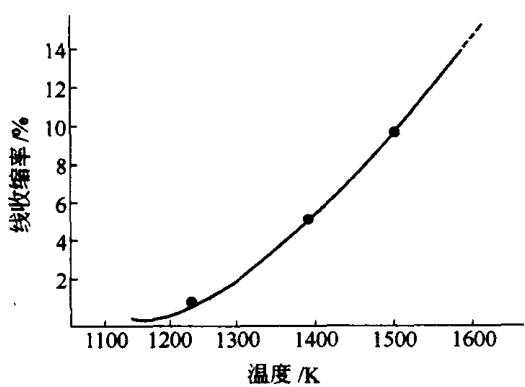

这种非晶态结构赋予了它优异的热稳定性。在1100K(约827°C)以下长时间加热,仅有微量的莫来石晶体析出。即使温度继续升高,莫来石的析出也相当有限。然而,任何材料的性能都有其边界。当温度超过1100°C,漂珠内部的气孔开始合并,体积收缩变得显著,线收缩率急剧增大,这意味着其结构和性能开始发生不可逆转的变化。

图2:粉煤灰漂珠加热时的线收缩率与温度关系

漂珠作为隔热材料的核心应用,是生产隔热耐火制品。通过添加适量的结合剂(如磷酸铝、黏土等)和功能性掺合料(如高铝材料以提高耐火性,或锯末等可燃物以调节体积密度),经成型、干燥和约1100°C的烧成,即可制成漂珠轻质隔热砖。

表2:不同来源漂珠制备的轻质隔热砖性能

| 性能 | 样品1 (平顶山电厂) | 样品2 (济宁电厂) | 样品3 (南昌电厂) |

|---|---|---|---|

| 化学组成/% | |||

| SiO2 | 50.84 | 53.00 | 58.10 |

| Al2O3 | 40.21 | 36.42 | 29.80 |

| Fe2O3 | — | 1.80 | 2.90 |

| CaO | — | 1.96 | — |

| MgO | — | 0.22 | — |

| 物理性能 | |||

| 耐压强度/MPa | 5.7 | 1.8 | 8.2 |

| 体积密度/(g/cm3) | 0.60 | 0.40 | 0.78 |

| 显气孔率/% | — | 84 | 47 |

| 荷重软化开始温度/°C | — | 1130 | 1130 |

| 耐火度/°C | >1650 | >1610 | >1630 |

| 热导率/(W/(m·K)) | |||

| @ 500°C | 0.18 | 0.16 (@350°C) | 0.25 |

| @ 1000°C | — | — | 0.32 |

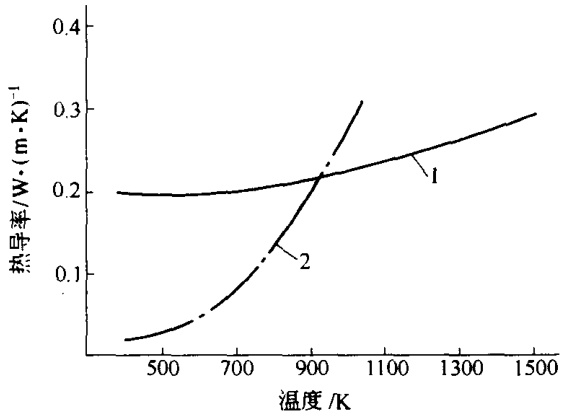

漂珠隔热材料的结构精髓,在于其内部由无数微细的封闭气孔构成。这一结构使其热导率受温度变化的影响较小。与常见的耐火纤维毡相比,漂珠隔热砖展现出一个有趣的性能反转。

图3:漂珠隔热砖与耐火纤维毡的热导率对比

如图所示,在较低温度区间,漂珠隔热砖的热导率高于耐火纤维毡。但当温度超过800°C后,其热导率的增长变得平缓,反而低于耐火纤维材料。这意味着在高温工况下,漂珠制品的隔热效率更胜一筹。

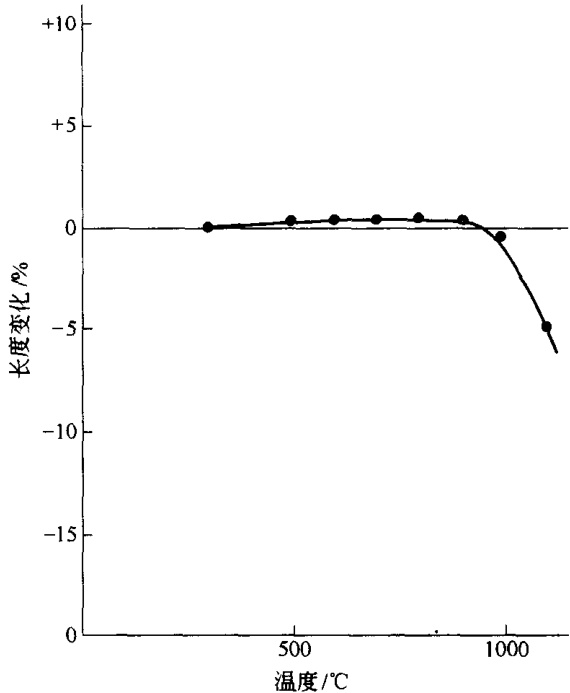

在热稳定性方面,漂珠隔热制品在1000°C以下表现出色,2小时加热后无明显线收缩。但当加热温度达到1100°C时,收缩率会急剧增加至5%,这为其实际应用划定了明确的温度上限。

图4:漂珠隔热制品加热2h后的收缩率与温度关系

综合来看,漂珠隔热耐火材料的绝热性能超越了传统的轻质隔热砖。凭借较高的强度,它不仅能用作工业窑炉和热工管道的背衬隔热,甚至可以直接用作接触火焰的窑炉内衬。其应用前景已延伸至高技术领域,例如被用作航天飞机的隔热保护层材料。

相较于耐火纤维,漂珠制品的使用寿命更长,不存在老化和脱落问题。从经济和环保角度看,其优势更为突出:原料来源丰富,生产工艺简单,能耗仅为传统轻质砖的1/2,更是耐火纤维的1/20。大规模利用粉煤灰漂珠,本身就是对工业固废的有效再利用,对减少环境污染具有深远意义。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价