玻璃窑作为平板玻璃生产的核心装备,其设计与运行直接决定了产品质量与能耗表现。近年来,L吊墙、电助熔、鼓泡等技术的广泛应用,不仅重塑了窑炉的结构与性能,还对耐火材料的选择与品控提出了更高要求。本文将从L吊墙的结构创新入手,深入剖析电助熔、鼓泡等熔制优化手段的机理与挑战,探讨如何通过材料与工艺协同,应对高温腐蚀与能效瓶颈。

传统玻璃窑前脸墙受限于耐火砖自重与热膨胀,投料池宽度与密封性能常难以兼顾。L吊墙的出现彻底改变了这一局面。其核心设计是将耐火砖固定于水冷钢结构之上,形成稳定的悬吊体系。这样的构造有何独特之处?

首先,水冷钢结构大幅降低了耐火砖的热应力,使投料池宽度不再受砖体强度限制。这意味着更灵活的窑炉设计与更高的投料效率。其次,L吊墙便于实现精准密封,减少热量散失与粉尘外溢,从而优化配合料的预熔效果,显著降低能耗。更重要的是,这种结构改善了操作环境,降低了高温辐射对工人的影响,提升了运行安全性。

图22-20 平板玻璃窑的L吊墙

然而,L吊墙的耐火砖长期暴露于高温玻璃液与火焰冲击,如何确保其抗腐蚀与热震稳定性?答案在于耐火材料的选择与结构优化。这也为后续的熔制优化技术埋下伏笔。

现代玻璃窑的熔制工艺早已超越单一的火焰加热。电助熔、鼓泡、卡脖、窑坎等技术通过强化玻璃液对流与热交换,显著提升了熔制效率与产品质量。以下逐一拆解其机理与应用价值。

电助熔通过在窑池底部或侧壁埋设电极,对玻璃液进行局部辅助加热。相比传统火焰加热,电助熔的热量直接作用于窑池深部,弥补了低热辐射传导玻璃(如高硼硅玻璃)的加热不足。这不仅提高了产量,还改善了玻璃液的均匀性。

更深一层看,电助熔强化了玻璃液的垂直对流。高温玻璃液从底部上升,带动周围低温液体的循环,从而加速了熔融与澄清过程。然而,电助熔对耐火材料提出了双重挑战:一是局部高温加剧了材料腐蚀;二是电极附近需要兼顾材料的导电或绝缘性能。如何在高温与电化学环境下保持窑衬寿命?答案往往需要通过精准的材料测试与失效分析来找到。

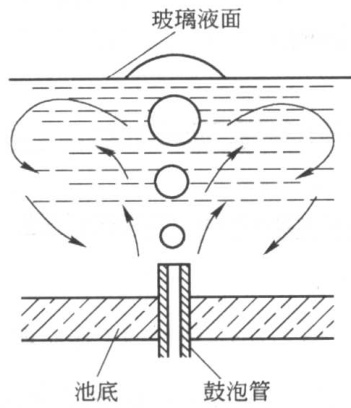

鼓泡技术通过窑底喷嘴以29~49 kPa的压力注入净化压缩空气,形成气泡驱动玻璃液对流。其效果如同一把无形的“搅拌器”,显著增强了玻璃液的混合与均化。

图22-21 鼓泡后气体对玻璃液的搅拌作用

鼓泡的妙处不仅在于加速澄清与均化,还能优化热交换效率。气泡上升过程中,携带低温玻璃液与高温火焰接触,促进了热量传递。此外,鼓泡还有助于化学脱色与挡料散料,特别适合高品质玻璃生产。

但问题随之而来:鼓泡管高度(h)通常为窑深(H)的1/3~1/2,气泡路径过长可能导致局部过热,而过短则难以形成有效对流。如何精确控制鼓泡参数?更关键的是,鼓泡与窑坎配合使用时,局部流速加快会加剧耐火材料的冲刷腐蚀。这要求在鼓泡区域选用高耐蚀材料,并通过定期检测评估其性能衰减。

精准的耐火材料性能检测,是延长窑衬寿命的关键。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

卡脖与窑坎通过限制玻璃液流动,分割熔体空间,控制不同区域的温度与流速。卡脖通常位于熔化部与澄清部之间,高度约为窑深的0.5~0.6H;窑坎则位于澄清部末端,高度为0.7~0.8H。这种设计看似简单,却能在微观层面优化玻璃液的澄清与均化。

然而,限制流动的同时,局部高温与流速加快不可避免地加剧了耐火材料的腐蚀。如何在卡脖与窑坎区域选择合适的耐火材料?是否需要引入抗热震性更强的复合材料?这些问题都指向一个核心:耐火材料的性能测试与质量控制。

无论是L吊墙的抗热震需求,还是电助熔与鼓泡带来的高温腐蚀,耐火材料始终是玻璃窑运行的命脉。以下几个关键点值得关注:

要实现窑衬寿命的均衡,离不开对耐火材料的精准测试与失效分析。如果您在实际生产中也面临耐火材料性能不稳定或窑衬寿命不足的难题,我们非常乐意与您一同探讨解决方案。

玻璃窑技术的进步,离不开结构创新、工艺优化与材料升级的协同。L吊墙提升了投料效率,电助熔与鼓泡优化了熔制质量,而卡脖与窑坎则实现了熔体的精细控制。但每一步技术跃升,都对耐火材料的性能提出了更高要求。

未来的突破,或许在于更智能的窑炉设计与更精准的材料测试。试想,如果能通过实时监测耐火材料的微观结构变化,预测其失效周期,是否能大幅降低停窑风险?而这一切,都需要专业检测服务的支持。

耐火材料的质量控制,是玻璃窑高效运行的基石。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价