在金属构件的失效分析领域,有一种失效模式尤为棘手,它如同一个“隐形杀手”,悄无声息地潜入材料内部,在毫无征兆的情况下引发灾难性的脆性断裂。这就是氢致脆断,通常简称为“氢脆”。它导致的破坏往往发生在远低于材料设计强度的应力水平下,并具有延迟性,为准确的失效分析和根本原因追溯带来了巨大挑战。本文将从诊断与溯源的实战视角,系统剖析氢脆这一复杂现象,为您构建一个清晰的分析框架。

氢是宇宙中最轻的元素,其原子半径极小,使其能轻易地渗透并溶解于金属晶格的间隙中。在应力梯度的驱动下,这些氢原子会向高应力区富集,最终削弱晶界或晶内的结合力,导致材料韧性急剧下降。因此,在任何氢脆失效分析中,首要任务都是“追本溯源”——查明氢是从何而来的。

氢的引入可能始于材料的诞生之初。在冶炼、熔铸及焊接等高温制造环节,液态金属对氢有着较高的溶解度。例如,液态铁中氢的固溶度是 γ-Fe 的约3倍,而 γ-Fe 中氢的固溶度又是 α-Fe 的约3倍。如果冷却速度过快,溶解在金属中的氢原子来不及逸出,就会被“冻结”在固态金属内部,成为日后氢脆断裂的“定时炸弹”。

即便原材料纯净,后续的加工处理也可能为氢的入侵打开方便之门。

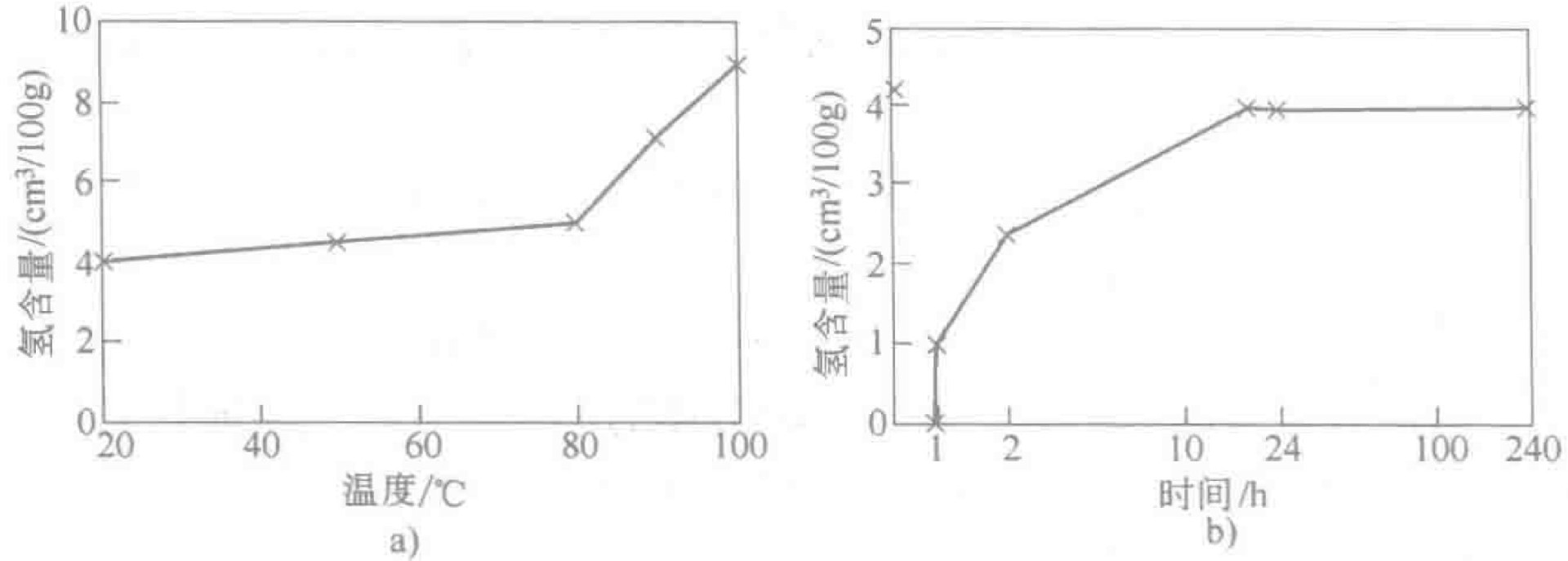

图1 低碳钢在15%稀硫酸中电解酸洗后,氢含量与温度及时间的关系

对于已投入使用的零部件,其服役环境是氢的另一大潜在来源,这被称为环境氢脆。

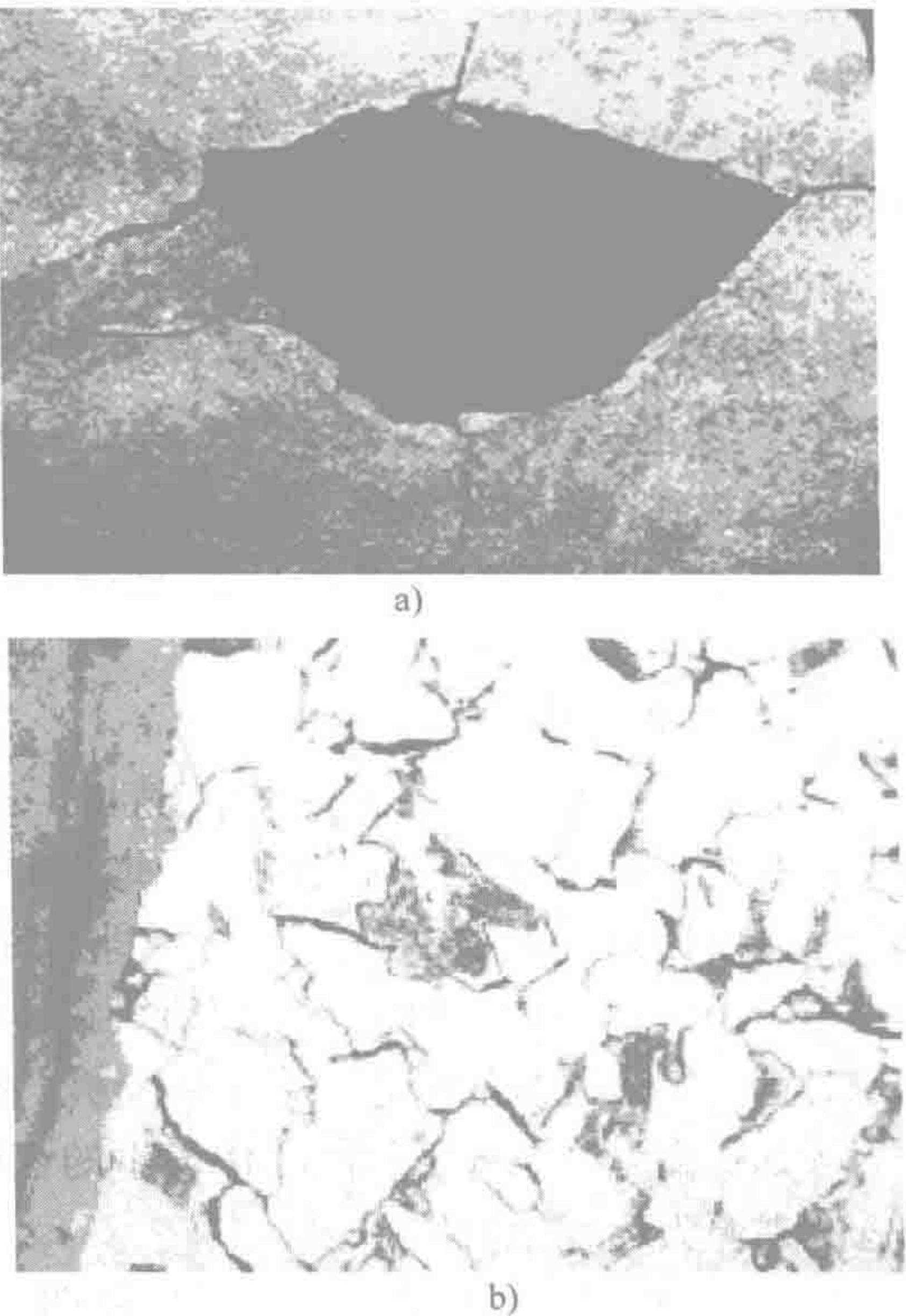

图2 锅炉冷壁管氢脆爆破形貌 a) 宏观窗口状爆口 b) 内壁腐蚀坑下的沿晶微观裂纹

查明氢源后,下一步是理解氢在材料内部的“作案手法”。根据氢的存在形式和作用条件,氢损伤主要表现为以下几种模式。

当渗入金属内部的原子氢在微观缺陷(如夹杂物、空洞)处相遇并结合成氢分子(H2)时,由于氢分子体积远大于原子,且难以在晶格中扩散,它们会在缺陷处聚集并形成巨大的内部压力。这种压力足以撕裂金属,在钢的锻坯中形成银白色的圆形或椭圆形裂纹,即“白点”。在板材表面,这种高压则会顶起表层金属,形成“氢疱”或“氢致鼓泡”。通常,硬度低于22HRC的材料更倾向于发生鼓泡而非直接断裂。

这主要发生在高温富氢环境中。氢渗入钢中,与渗碳体发生化学反应:Fe3C + 2H2 → 3Fe + CH4↑。生成的甲烷气泡同样会在晶界处产生高压,导致裂纹萌生和扩展。同时,该反应消耗了作为钢强化相的渗碳体,造成材料局部脱碳、强度和硬度下降,这也是一种典型的氢损伤。

这是机械零件中最常见也最隐蔽的氢脆类型。微量的固溶氢(对于高强度钢,仅需百万分之几,即ppm量级)在应力作用下向裂纹尖端等高应力区迁移富集,通过降低原子间结合能或促进局部塑性变形等复杂机制,诱发材料在远低于其屈服强度的静载荷下发生断裂。其特点极为鲜明:

断口是失效事件最直接的记录者。通过细致的断口分析,我们可以找到氢脆留下的独特“作案痕迹”。

氢脆断口宏观上通常呈齐平的结晶状,颜色为亮灰色,无明显塑性变形。对于延迟断裂,断口上常能观察到两个特征区域:一个是裂纹缓慢扩展形成的氢脆源区,相对平坦;另一个是当裂纹达到临界尺寸后,材料瞬间失稳断裂形成的机械撕裂区,通常带有放射状花样,较为粗糙。

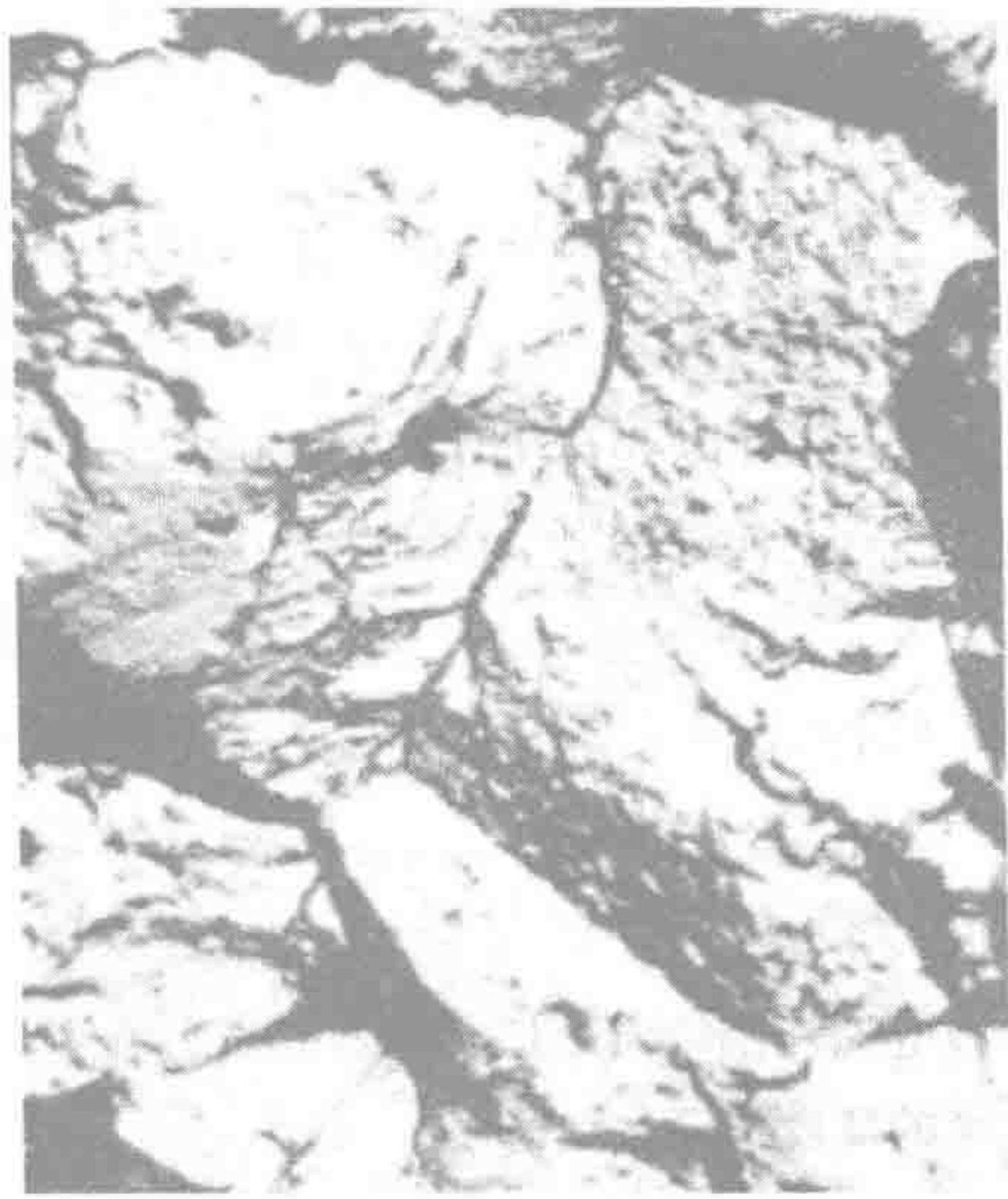

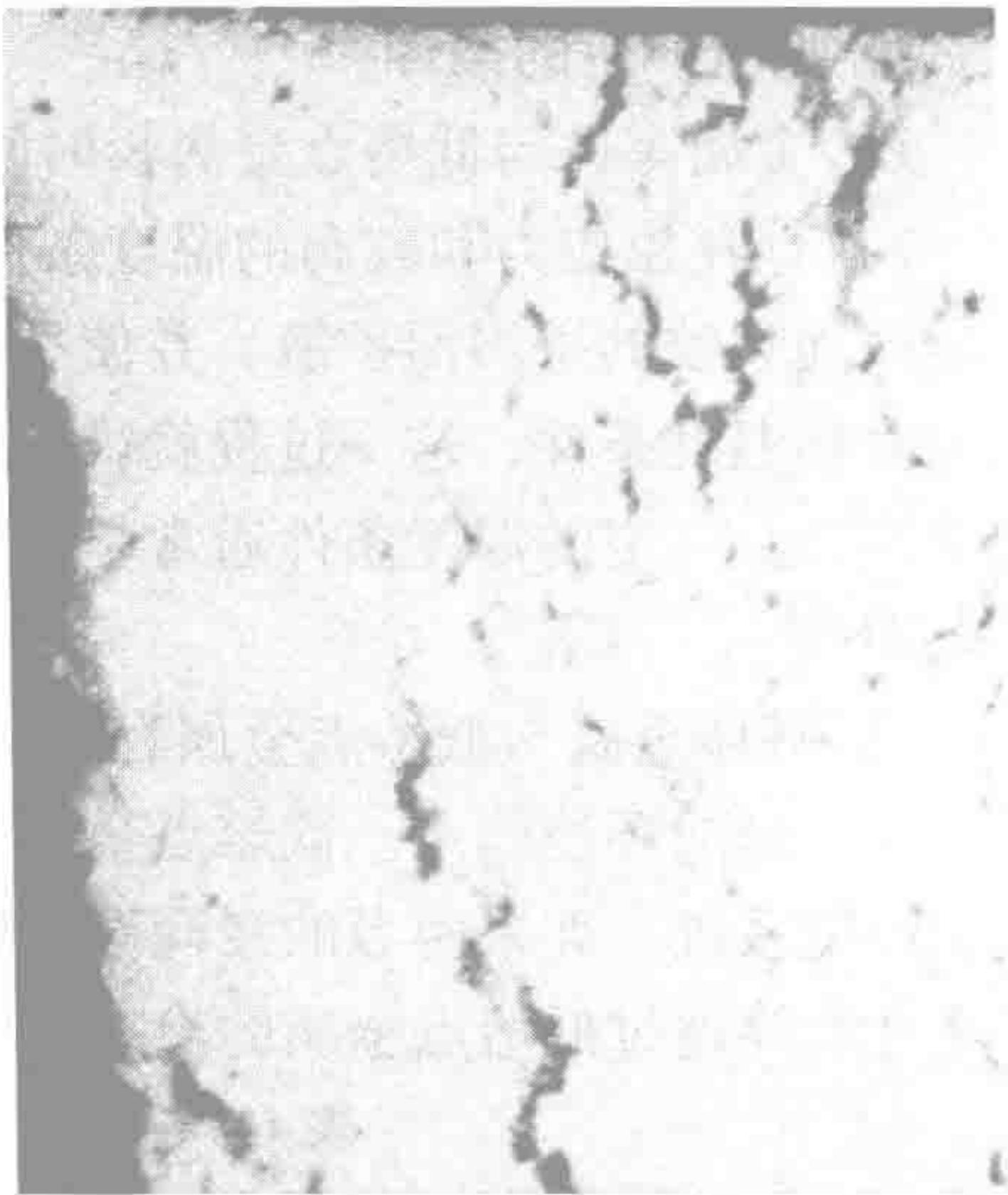

在扫描电子显微镜(SEM)下,氢脆的微观形貌特征更为丰富:

图3 典型的氢脆断口微观形貌,呈现清晰的沿晶分离特征

图4 显微镜下氢脆裂纹的断续、弯曲走向形态

综上所述,对氢脆的失效分析是一项集材料学、力学和化学知识于一体的系统工程。它要求分析人员具备全局视野,从追溯氢的来源,到辨析其损伤模式,再到通过精密的断口分析锁定“铁证”。这种贯穿“宏观-微观”、“现象-机理”的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导材料选择、工艺优化和产品可靠性提升的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价