腐蚀失效分析的诊断思维:从表象到根源的系统化指南

在工业领域,金属部件的过早失效往往以一个不起眼的锈点或裂纹开始,但其背后隐藏的经济损失和安全风险却不容小觑。面对腐蚀问题,简单的“除锈换新”只是治标不治本,唯有通过专业的失效分析,深入探究腐蚀的类型、机理与根本原因,才能从源头上根除隐患。本文旨在提供一个系统化的诊断框架,帮助工程师和技术人员看透腐蚀表象,精准定位问题核心。

解码失效信号:腐蚀诊断的战略框架

腐蚀并非单一的化学反应,而是材料、环境、应力与设计等多因素交织的复杂过程。为了有效进行失效分析,我们不能将其视为孤立现象的罗列,而应根据其核心驱动力进行归类诊断。

类别一:化学“狙击手”——由局部环境突变引发的腐蚀

这类腐蚀的共同点是,宏观环境看似温和,但在微观局部,化学条件发生剧变,形成“腐蚀微电池”,对材料进行精准而致命的打击。它们是典型的“静默杀手”。

点腐蚀 (Pitting Corrosion): 始于微末的致命穿孔

点腐蚀,或称孔蚀,是金属钝化膜(如不锈钢表面的保护膜)在特定侵蚀性离子(尤其是氯离子Cl⁻)攻击下,局部被击穿而形成的一种高度局域化的腐蚀形态。

- 诊断核心:其破坏力不在于腐蚀的总量,而在于其深度。一个针尖大小的蚀坑,其深度可能足以穿透整个设备壁厚。它就像一个自催化反应器:蚀坑内部因金属离子水解而高度酸化,同时外部大面积的钝化表面成为阴极,为坑内的阳极溶解提供源源不断的动力,形成“小阳极-大阴极”的恶性循环。

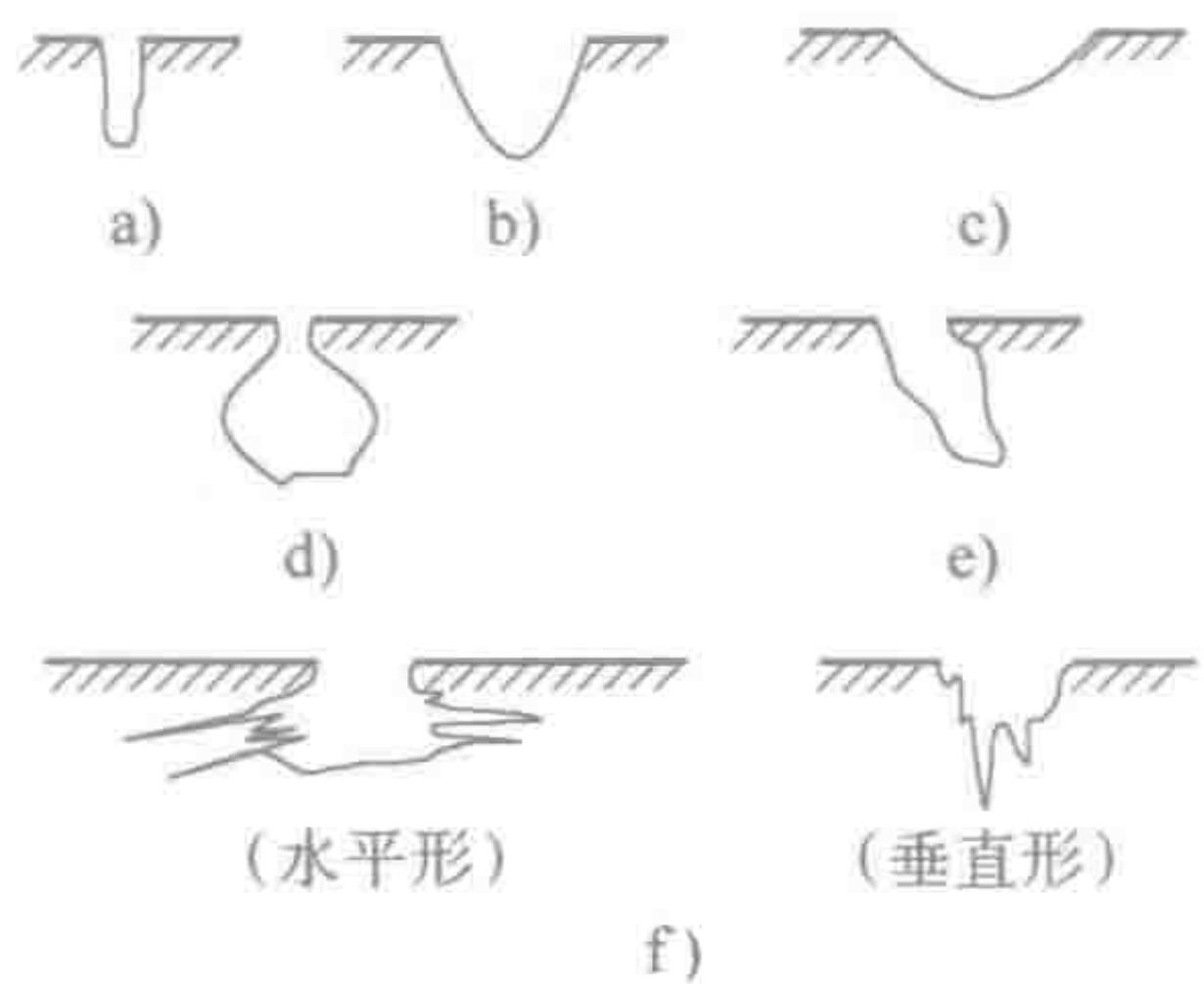

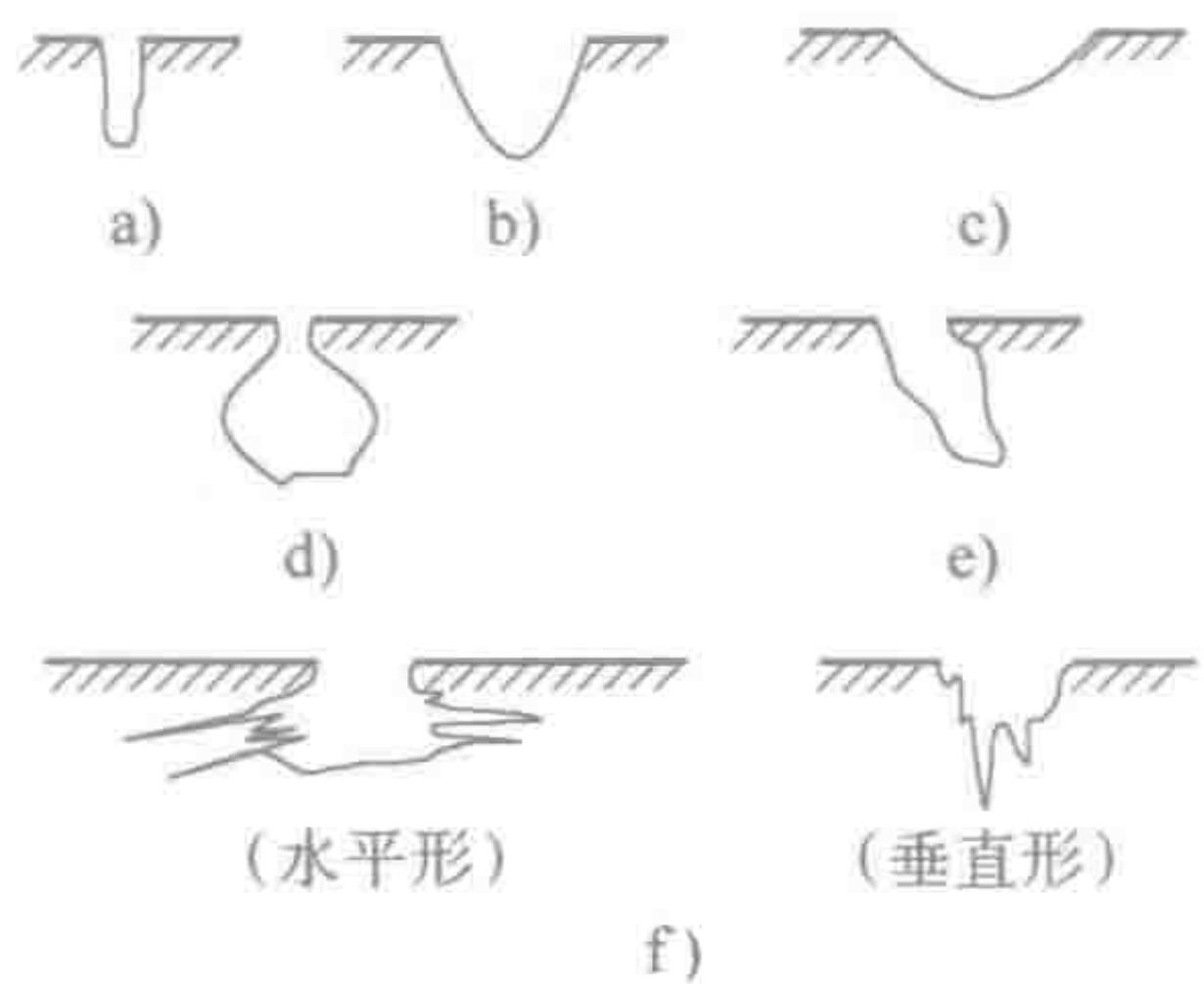

- 形貌特征:表面看似完好,仅有零星分布的腐蚀小坑。这些坑洞形态各异,可呈楔形、烧瓶状甚至复杂的皮下囊状,有时被腐蚀产物覆盖,极具隐蔽性。

- 关键诱因:

- 环境:含氯离子的静止或低流速介质是点腐蚀的温床。温度升高、Cl⁻浓度增加均会显著加大风险。

- 材料:不锈钢中的硫化物夹杂、δ-铁素体等组织缺陷是优先萌生点。合金元素中,铬(Cr)、钼(Mo)、氮(N)能显著提高抗点蚀能力,而硫(S)、锰(Mn)则有害。

- 表面状态:粗糙或受损的表面比光滑表面更易发生点蚀。

图1:点腐蚀坑的典型剖面形状

缝隙腐蚀 (Crevice Corrosion): 藏在结构死角的“溃疡”

当金属表面存在狭窄缝隙(如垫片、螺栓连接处、沉积物下),缝隙内的介质交换受阻,就会引发缝隙腐蚀。

- 诊断核心:其机理始于缝隙内外氧浓度的差异。缝内氧气耗尽,成为阳极;缝外富氧,成为阴极。为平衡电荷,带负电的氯离子不断向缝内迁移,并发生水解,导致缝内pH值急剧下降,钝化膜被破坏,腐蚀加速。

- 形貌特征:腐蚀仅发生在缝隙内部,呈现溃疡状或连片的沟槽,而缝隙外的金属表面则完好无损。

- 关键诱因:

- 几何设计:缝隙宽度是决定性因素,通常在0.1-0.12 mm时最为敏感。过宽的缝隙因介质可自由交换反而不易发生腐蚀。

- 材料与环境:与点腐蚀类似,高Cl⁻浓度、高温环境会加剧缝隙腐蚀。提高Cr、Mo、N含量同样能提升抗性。

晶间腐蚀 (Intergranular Corrosion): 沿晶界瓦解的“内伤”

晶间腐蚀是一种沿着金属晶粒边界优先发生的腐蚀,导致晶粒失去结合力,材料的力学性能急剧恶化,甚至呈粉末状脱落。

- 诊断核心:其根源在于晶界化学成分的异质性。最典型的例子是不锈钢的“敏化”:在特定温度范围(如奥氏体不锈钢为400-900°C)加热时,碳会与晶界附近的铬结合成碳化铬,导致晶界周围形成“贫铬区”。这个贫铬区相对于富铬的晶粒本身,成为腐蚀电池的阳极,在特定介质中被优先腐蚀。

- 形貌特征:宏观上几乎无变化,但材料会失去金属声,变得脆性十足。微观金相检查下,可见腐蚀沿着晶界网络发展,断口扫描电镜(SEM)观察呈现典型的“冰糖块”状沿晶断裂形貌。

类别二:力与化学的协奏——由多场耦合驱动的腐蚀

这类腐蚀是机械力与化学/电化学过程协同作用的结果,破坏速度远超任意单一因素。

磨耗腐蚀 (Erosion-Corrosion) 与 空泡腐蚀 (Cavitation)

两者都涉及流体与金属表面的高速相对运动,但力的来源和作用方式截然不同。

- 磨耗腐蚀:由高速流体中夹带的固体颗粒(如沙粒、催化剂)或紊流对金属表面进行持续的摩擦和冲刷,不断剥离腐蚀产物膜或钝化膜,使新鲜金属持续暴露在腐蚀介质中。其形貌特征是具有明显方向性的沟槽、波纹或马蹄坑。常见于管道弯头、泵阀等。

- 空泡腐蚀:由高速流体局部压力骤降至饱和蒸汽压以下,形成空穴或气泡。当这些气泡流到高压区时迅速破灭(内爆),产生高达数百兆帕的微射流和冲击波,以纯粹的机械力击穿保护膜。其形貌为密集分布的、深度较浅的海绵状蚀坑,无明显方向性。常见于泵叶片背面、螺旋桨等。

应力腐蚀开裂 (Stress Corrosion Cracking, SCC)

这是特定材料在特定腐蚀介质和静态拉应力共同作用下,产生的脆性开裂。应力、材料和环境,三者缺一不可。它是最具危险性的腐蚀形式之一,因为其过程隐蔽,且往往在远低于材料屈服强度的应力水平下发生,导致无预警的突发性断裂。

类别三:设计的“原罪”——由异种材料接触引发的腐蚀

接触腐蚀 (Galvanic Corrosion): 错误的“搭档”

当两种电位不同的金属或导电非金属在电解质中接触时,会形成一个宏观腐-蚀电池。电位较负的金属作为阳极,腐蚀速率急剧加快;电位较正的金属作为阴极,受到保护。

- 诊断核心:识别“小阳极-大阴极”的危险组合。例如,大面积的不锈钢板上使用碳钢螺栓固定,在潮湿环境中,小小的碳钢螺栓会成为腐蚀的“牺牲品”,快速失效。

- 关键诱因:

- 电位差:接触材料间的电位差越大,腐蚀倾向越大。

- 面积比:阳极面积远小于阴极面积时,阳极上的电流密度极高,腐蚀极其严重。

- 环境:电解质的导电性越好(如海水),接触腐蚀效应越显著。

超越现象识别:系统化失效分析的终极价值

准确识别腐蚀类型只是失效分析的第一步。一个成功的分析,必须回答“为什么会在这里发生这种腐蚀?”。这就要求我们将视角从单一的腐蚀现象,提升到对整个服役系统(材料-设计-环境-工艺)的审视。

例如,一个点腐蚀的案例,其根源可能在于:

- 材料选型:为节约成本选用了抗氯离子能力不足的牌号。

- 工艺问题:冶炼过程控制不当,导致有害夹杂物过多;或热处理不当,产生敏化组织。

- 设计缺陷:存在无法排空的死角,导致介质长期停滞。

- 运行维护:设备停机期间未进行有效清洗和干燥。

这种从单一现象深入到整个系统的诊断思维,正是专业失效分析服务的核心价值。它提供的不仅是一份测试报告,更是一个能够指导材料选型、优化设计、改进工艺的根本性解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价