作为一名在精工博研实验室深耕多年的碳材料科学家,我见过太多令人扼腕的失效案例。一个价值百万的半导体单晶炉热场部件,在远低于设计寿命时出现裂纹;一条被寄予厚望的新能源电池产线,其负极材料的首次库伦效率(ICE)像掷骰子一样飘忽不定;一台超高功率(UHP)电弧炉,因电极连接处突然断裂而导致停产,损失惨重。

这些事故的根源,往往被归咎于“材料不行”。但当我们深入分析后,一个令人不安的事实浮出水面:问题常常不出在石墨材料的本体性能,而是出在生产流程的最后一道,也是最容易被轻视的工序——机械加工。

工程师们往往认为,炭/石墨制品的加工无非是车、铣、刨、磨,只要最终的尺寸、公差符合图纸要求,任务便大功告成。这是一种危险的误解。对于石墨这种硬脆、层状结构的材料而言,机械加工从不是简单的“减材”,而是一场深刻的、可能引入致命缺陷的“表面再造”工程。

常规观念认为,炭/石墨制品的生产成本和技术壁垒主要集中在原料选择、混捏、成型、焙烧和漫长的高温石墨化阶段。这部分成本确实占到了总成本的95%以上。相比之下,机械加工似乎只是“临门一脚”,成本低、耗时短。

然而,正是这最后的5%,决定了前序95%的投入是价值兑现还是付诸东流。

一个典型的例子是炼钢用的石墨电极。其连接处的锥螺纹,不仅是机械连接的关键,更是导电的枢纽。许多企业认为,石墨加工精度要求不高,比金属加工要“粗糙”得多。事实恰恰相反。

让我们看一组直观的数据对比:

表1:金属螺纹与石墨电极螺纹允许误差对比 (mm)

| 螺纹种类 | 螺纹直径 | 螺距 | 外螺纹外径 (3级) | 外、内螺纹中径 (3级) | 内螺纹内径 | 备注 |

|---|---|---|---|---|---|---|

| 金属普通螺纹 | 265~300 | 6 | -0.8 | -0.52 | +0.7 | GB 197—63 |

| 石墨电极螺纹 (日本标准) | 155.58~298.45 | 8.47 | - | +0.05 (内螺纹) | - | TISR 7201—79 |

表2:圆锥螺纹锥度允许误差对比

| 螺纹种类 | 锥度允许误差/(°) | 50mm范围螺距要求 | 备注 |

|---|---|---|---|

| 金属管接头圆锥螺纹 (高级) | ±12 | - | - |

| 石墨电极锥形接头孔 | -7~+3 | ±0.02 | 日本标准 |

| 石墨电极锥形接头 | -3~+7 | ±0.02 | 日本标准 |

从表中可以清晰地看到,石墨电极螺纹的公差要求,特别是中径和锥度的控制,远比同级别的金属螺纹严苛。为什么?因为金属具有塑性,微小的尺寸偏差可以通过材料的弹性或塑性变形来补偿,确保连接的紧密性。而石墨是脆性材料,任何微小的尺寸不匹配,都会在连接处产生巨大的应力集中点。在电弧炉内严酷的高温、强振动和巨大电流冲击下,这些应力集中点就是裂纹的策源地。

因此,一个看似“尺寸合格”的螺纹,如果其加工过程引入了肉眼不可见的微裂纹或表面损伤,其在实际使用中的可靠性将大打折扣。 这就是从“尺寸达标”到“性能可靠”之间,那道常常被忽视的鸿沟。

当我们用刀具切削石墨时,其微观世界正在经历一场“地震”。与金属的切削过程(主要为剪切滑移)不同,石墨的去除机理更接近于脆性断裂和崩裂。这个过程会带来一系列潜在问题:

这些微观层面的变化,是任何三坐标测量机(CMM)或激光扫描仪都无法捕捉的。您产品合格证上标注的微米级公差,可能正掩盖着这些致命的纳米级缺陷。

要跨越这道鸿沟,我们必须升级我们的认知和检测工具箱,从宏观的“尺寸测量员”转变为微观的“性能诊断师”。在精工博研,我们认为,一次完整的石墨加工质量评估,至少应包含以下三个层次的分析:

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化(如优化切削速度、进给量、刀具材料)、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨制品加工质量检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

总而言之,我们必须彻底摒弃将炭/石墨机械加工视为简单“收尾工作”的陈旧观念。应将其提升到与石墨化同等重要的核心工艺环节来看待。

无论是车削一个电极的螺纹,还是铣削一个热交换器的流道,抑或是钻一个电刷的辫刷孔,每一种加工方式(车、铣、钻、磨、锯)都在与材料进行独特的“对话”。理解并控制这场对话的结果,确保在获得所需宏观形状的同时,不牺牲其内在的微观结构完整性,是所有高端碳材料应用走向更高可靠性的必由之路。我们不能只做‘尺寸的验收员’,更要做‘材料性能的守护者’。

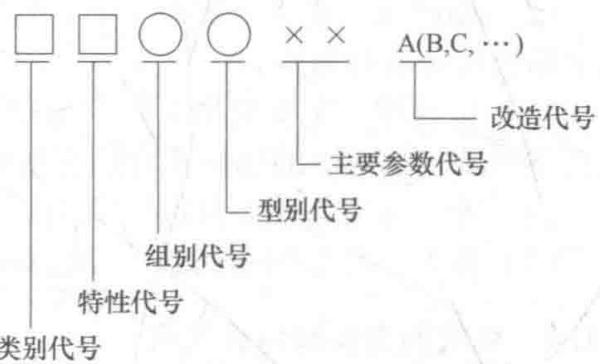

图1:机床类型表示法示例(本图仅为示意,现代高端石墨加工依赖于高刚性、高精度的专用数控机床)

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价