在特种冶金的严苛世界里,每一炉钢水的成本与安全,都悬于一根根在超过3500℃电弧下稳定工作的石墨电极。您是否也曾遭遇这样的困境:两批次拥有几乎相同规格书(密度、电阻率、强度)的超高功率(UHP)石墨电极,在实际应用中,一批的电极消耗率高出15%,另一批的接头断裂事故频发。供应商归咎于您的操作工艺,而您则怀疑其来料的批次稳定性。僵持不下,最终的代价却是产线效率的损失与居高不下的生产成本。

作为首席碳材料科学家,我可以明确地告诉您:规格书上的宏观参数,仅仅是石墨电极性能的“冰山一角”。真正的魔鬼,隐藏在水面之下的微观结构与材料均一性之中。本文将带您穿透参数迷雾,从失效分析的视角,深度剖析电弧炉石墨电极的常见“坑”,并揭示如何通过精准的微观表征,找到问题的根源。

电极消耗分为两类:正常的端部升华与侧壁氧化,以及非正常的掉块(剥落)与折断。后者是成本失控和安全事故的主要元凶。在我们的失效分析案例库中,这些“非正常”失效,往往与材料的内在缺陷紧密相关。

电极的连接处是整个系统的“阿喀琉斯之踵”。炉内的机械振动、废钢塌料的冲击以及巨大的电磁力,都集中作用于此。一个看似简单的连接问题,其背后可能涉及复杂的材料与工程学问。

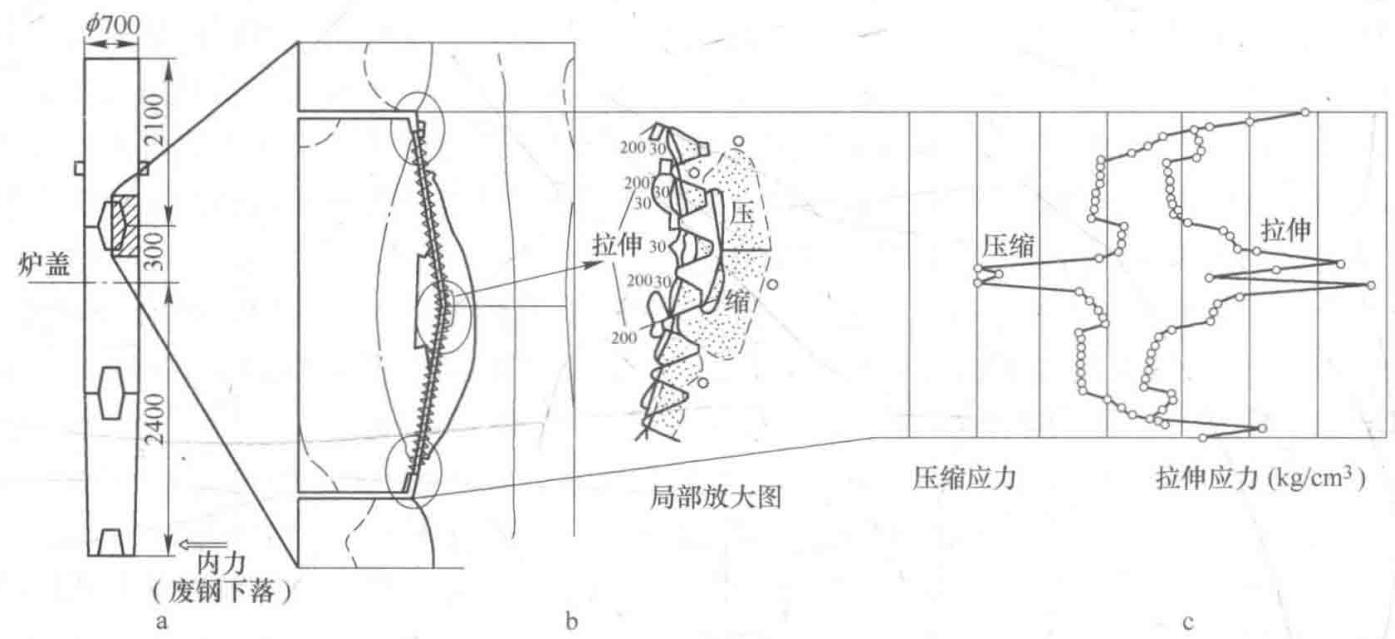

图1 有限元法分析揭示的电极连接部应力集中

热膨胀失配的“内伤”:超高功率电极与其接头通常采用不同的原料配方和工艺,以实现各自最优的性能。但这可能导致二者的热膨胀系数(CTE)存在差异。在电流通过、温度急剧变化的工况下,微小的CTE失配都会在接头螺纹根部产生巨大的热应力,日积月累,最终导致疲劳断裂。常规的规格书不会提供这一关键数据。

加工精度与微裂纹:螺纹的加工精度直接影响接触面积与电流分布。粗糙的加工表面会造成电流“热点”,局部过热加剧了材料的弱化。更致命的是,机加工过程可能引入肉眼不可见的微裂纹,这些裂纹在应力作用下会迅速扩展。

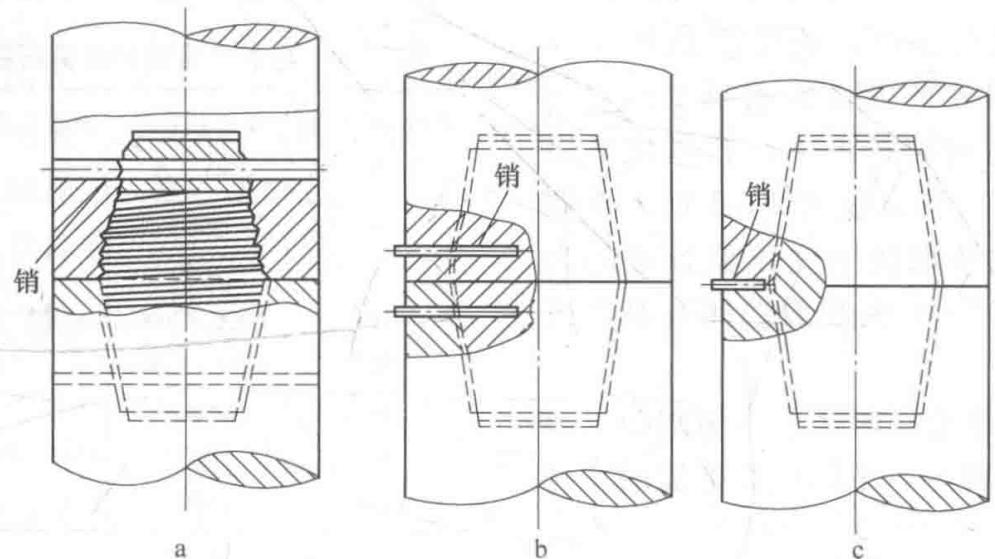

连接技术的“双刃剑”:为了防止松动,行业内开发了多种技术,如石墨销、沥青销或特种固定件。然而,这些方法也可能带来新的问题。例如,钻孔植入石墨销(如图2)可能会在孔边引入新的应力集中点,反而成为裂纹的策源地。而黏结糊的性能,如其软化点、热固化行为及与石墨基体的浸润性,都需精确控制,否则无法起到有效的“刚性”连接与填充效果。

图2 电极连接用石墨销防松的不同形式

电极端部在数千度电弧与新加入的冷废钢之间经受着“冰火两重天”的考验。这种剧烈的温度梯度是导致材料表面产生巨大热应力、进而剥落掉块的直接原因。

图3 直流电弧炉严苛工况下电极端部的裂纹

材料的抗热震性并非一个单一参数,而是由导热系数、弹性模量、强度和热膨胀系数共同决定的综合性能。其背后,是更深层次的微观结构在起作用:

骨料与黏结剂的“貌合神离”:石墨电极是由煅后焦炭颗粒(骨料)和沥青黏结剂碳化后形成的炭质基体构成的复合材料。如果骨料颗粒的内部结构(如针状焦的取向度)与黏结剂炭的石墨化程度不匹配,就会在微观尺度上形成无数个薄弱界面。热冲击下,这些界面就是裂纹萌生和扩展的“高速公路”。

石墨化度的不均匀性:石墨化是决定电极导电、导热性能的关键工序。不充分或不均匀的石墨化,会导致电极内部存在大量晶格缺陷和无定形碳区域。这不仅使得电阻率升高,更重要的是,这些区域的导热性和强度都较差,成为热应力下的“短板”。

气孔的“尺寸与形状”:气孔是石墨材料中不可避免的特征,但气孔的尺寸、形状和分布却至关重要。大量尖锐的、连通的宏观气孔会严重削弱材料的有效承载截面,并成为应力集中点。而弥散分布的微小闭口气孔,有时反而能起到缓冲热应力、抑制裂纹扩展的积极作用。

当常规检测无法解释您的困惑时,意味着您需要从宏观性能指标深入到微观结构与成分的层面,进行一次彻底的“材料体检”。这正是精工博研这样的专业第三方检测机构的核心价值所在。

热物理性能联合分析:我们不仅仅是测量一个简单的热导率。通过激光导热仪(LFA)、热膨胀仪(DIL)和差示扫描量热仪(DSC)的联用,我们可以获得材料在实际工作温度范围内的热扩散系数、比热容和热膨胀曲线。这些数据是进行热应力模拟、评估抗热震性能的基石,能够精准预判电极在面对急冷急热时的“体质”强弱。

微观结构与物相的精细解剖:

X射线衍射(XRD):可以精确计算石墨的晶格参数,如d002层间距,从而定量评价其石墨化程度。不同批次间d002的微小差异,可能就意味着导电和导热性能的显著不同。

扫描电镜(SEM)与能谱分析(EDS):断裂的电极接头,其断口形貌就是一部记录了失效全过程的“黑匣子”。通过SEM,我们可以清晰地看到裂纹的起源(是来自内部气孔还是外部损伤?)、扩展路径(是穿晶断裂还是沿晶界断裂?),从而锁定失效的根本机制。结合EDS,还能分析断口处是否存在异常的杂质元素富集。

ppb级痕量杂质的“精准狙击”:在特钢冶炼中,来自电极的微量杂质污染是致命的。常规的灰分测试只能给出一个笼统的总量。而我们采用电感耦合等离子体质谱(ICP-MS)等高灵敏度技术,能够将杂质元素(如Fe, V, Al, Si等)的含量分析到ppb(十亿分之一)级别。这不仅能评估其对钢水纯净度的影响,还能揭示某些元素(如钒)对石墨高温氧化起到的催化作用,解释为何某些电极消耗特别快。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。石墨电极的规格书只是它的“身份证”,而我们要做的是一份精准的“体检报告”,揭示其潜在的“健康风险”。

当您的电极消耗居高不下,或频繁遭遇断裂问题,而常规手段已无法解释时,或许是时候寻求更深层次的微观洞察了。精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨电极失效分析与质量评估服务,为您的材料采购与生产稳定保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价