“我们采购了顶级的各向同性石墨,用了最先进的五轴CNC铣床,为什么加工出来的零件还是频频报废?不是尺寸超差,就是边角崩碎,甚至有些零件在终端应用中不明不白地就开裂了。”

他们发来的照片上,那些本应光滑如镜的石墨件,边缘却像被啃过一样,布满了细小的缺口。这背后,隐藏着一个普遍的认知误区:试图用加工金属的思维来驾驭碳材料。

铣削,作为一种高效的切削方式,其刀具高速旋转、工件缓速进给的模式,在金属加工领域游刃有余。但当对象换成碳或石墨这种典型的脆性材料时,每一个切削动作的性质都发生了根本改变。金属在切削力下产生塑性变形,切屑是“卷”出来的;而石墨则几乎没有塑性变形的余地,多余的能量直接转化为裂纹的扩展,切屑是“崩”出来的。这种本质差异,正是导致无数加工难题的根源。

不同的应用场景,对碳/石墨制品的加工要求天差地别。从巨大的冶金电极到微米级的半导体热场零件,对铣削工艺的选择,本质上是对“力”与“脆性”平衡的考量。

在特种冶金(如高炉炭块)和铝电解行业(如阴极炭块)中,我们面对的是尺寸动辄数米、重量以吨计的“大家伙”。例如,一个典型的铝电解槽阴极炭块,其长度可达3.5米,截面超过400mm x 400mm。

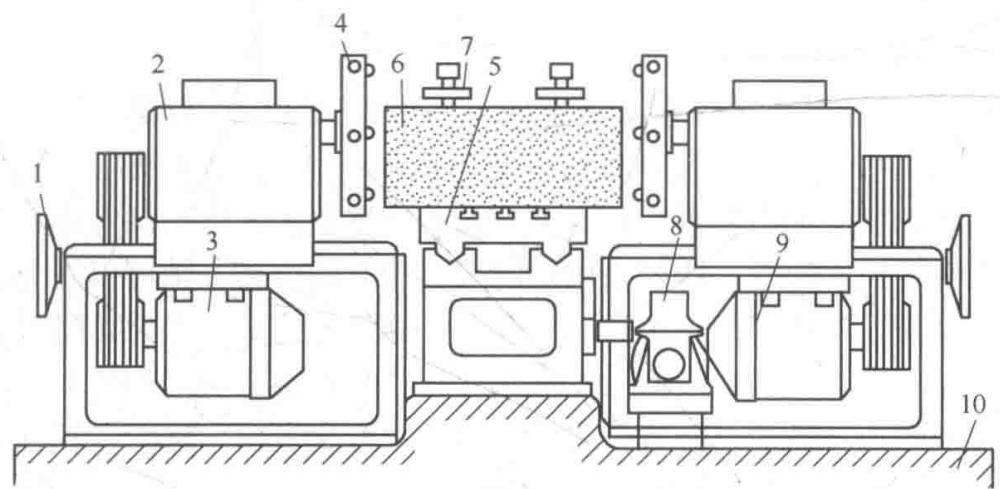

图1 双端面铣床加工大型炭块示意图

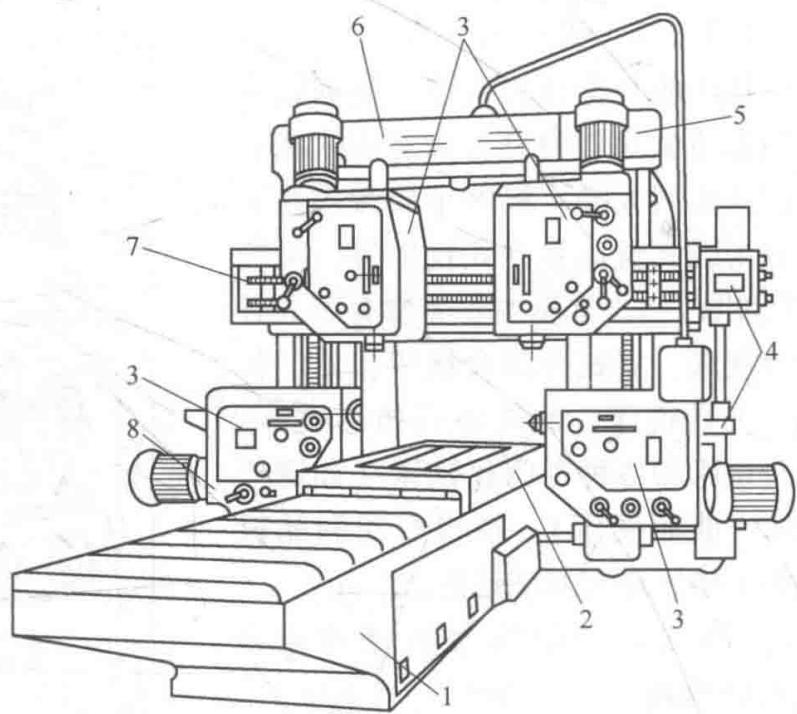

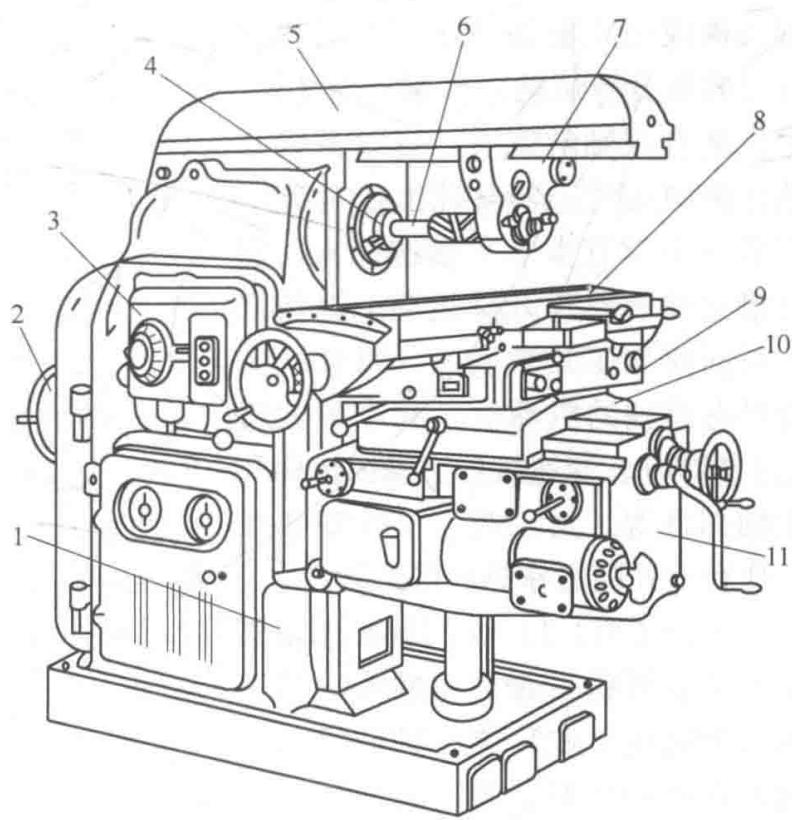

对于这类工件,龙门铣床或专用的双端面组合铣床是主力。它们凭借强大的刚性和多铣头协同工作的能力,实现高效率的平面、斜面及沟槽加工。例如,双端面铣床可以同时加工炭块的两个相对平面,生产效率极高。

但这里的核心痛点并非精度,而是如何在大吃刀量下避免灾难性的整体开裂和边角崩落。原文提到一个细节:“大刀盘用于主切削,小刀盘用于防止掉边角”。这背后是深刻的材料力学原理。大刀盘在进行强力切削时,巨大的切削应力会向材料边缘传递,在即将切出工件的瞬间,由于缺乏支撑,极易造成大块的边缘崩落(即“石墨加工崩边”问题)。而小刀盘的存在,相当于预先在边缘切出一个“应力释放区”,保护了主加工面的完整性。

图2 龙门铣床结构示意图

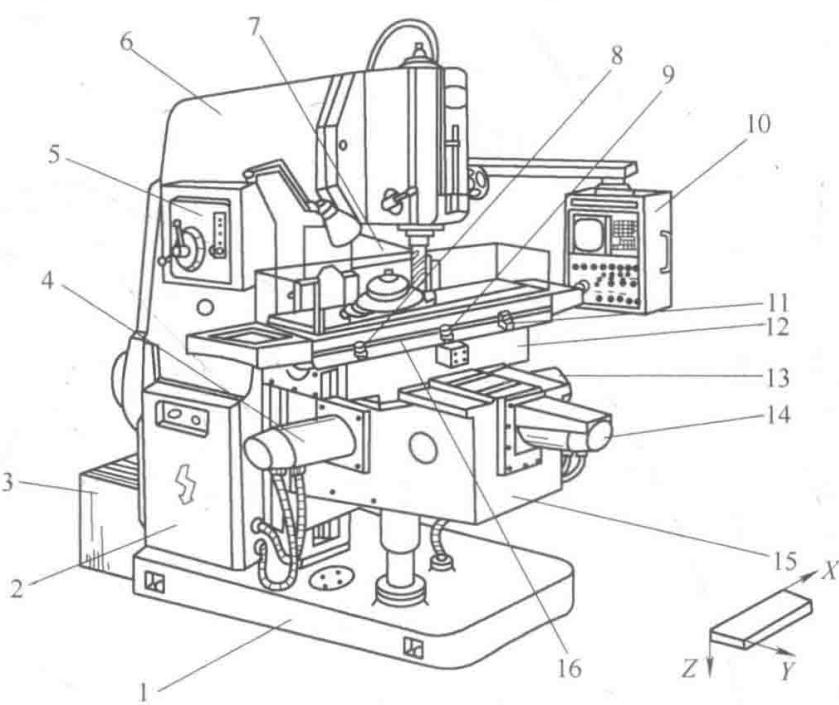

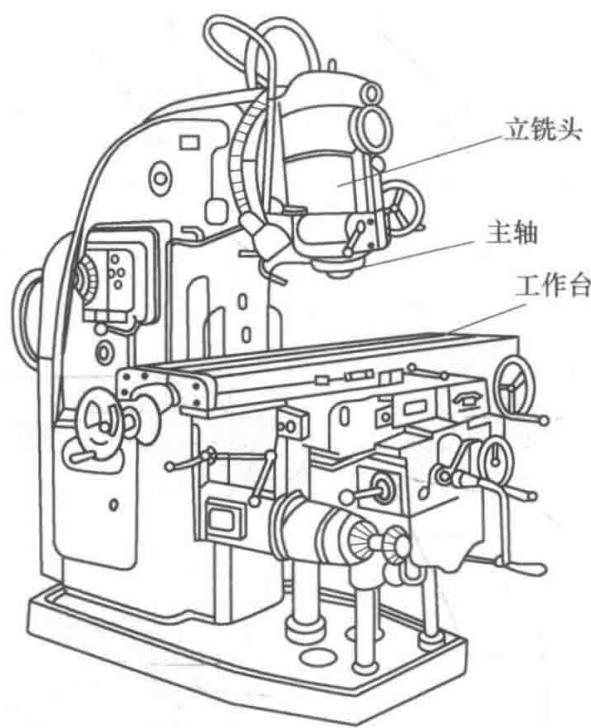

当战场转移到半导体(如石墨舟、加热器)、精密模具(EDM电极)等领域,问题变得棘手百倍。在这里,我们追求的是微米级的尺寸公差和镜面级的表面光洁度。数控(CNC)铣床,特别是三轴、四轴乃至五轴联动的设备,因其高精度、高稳定性和对复杂曲面的强大加工能力而成为不二之选。

图3 数控立式铣床是精密石墨加工的核心装备

然而,工程师的噩梦也由此开始。铣削固有的“断续切削”特性,意味着刀齿在每一次接触工件时都是一次冲击。这种高频振动对于石墨材料是致命的。它不仅会造成肉眼可见的表面微小崩裂,更会在零件表面下方,诱发大量我们无法直接观察到的亚表面损伤(Subsurface Damage, SSD),如微裂纹和晶格缺陷。

这些看不见的微裂纹,正是许多石墨零件“不明不白”失效的元凶。一个在出厂检验时尺寸、外观完美无瑕的石墨加热器,在真空高温的工况下,这些微裂纹会迅速扩展,最终导致零件在远低于设计寿命时就发生断裂,造成整炉晶圆报废,损失惨重。

单纯升级加工设备,而不去理解材料在加工过程中的响应行为,无异于缘木求鱼。要真正提升碳材料CNC加工精度和成品率,必须建立“材料-工艺-性能”三位一体的分析思维。

振动抑制与刀具选择:铣削振动是石墨加工的天敌。除了优化机床本身的刚性(如选择整体式立式铣床)和装夹方式,更关键的是刀具路径规划和切削参数的设定。采用小切深、高转速、高进给的“高速铣削”策略,配合锋利且涂层合适的刀具(如金刚石涂层刀具),可以有效减少切削力,将“崩碎”效应最小化。

“加工履历”的可追溯性:材料从毛坯到成品,其微观结构可能已经发生了翻天覆地的变化。加工应力是否导致了石墨微晶结构的局部重排?切削热是否引起了表面 binder(粘结剂)相的变性?这些变化,仅凭一份来料检验报告是无法回答的。

亚表面损伤的量化评估:如何洞察那些“隐形杀手”——亚表面微裂纹?这已经超出了常规检测的范畴。你需要借助更精密的分析手段。例如,通过**截面扫描电镜(SEM)观察加工表面以下的微裂纹分布深度与密度;利用X射线计算机断层扫描(Micro-CT)**对整个零件进行无损的三维“体检”,清晰呈现内部缺陷。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨制品加工失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

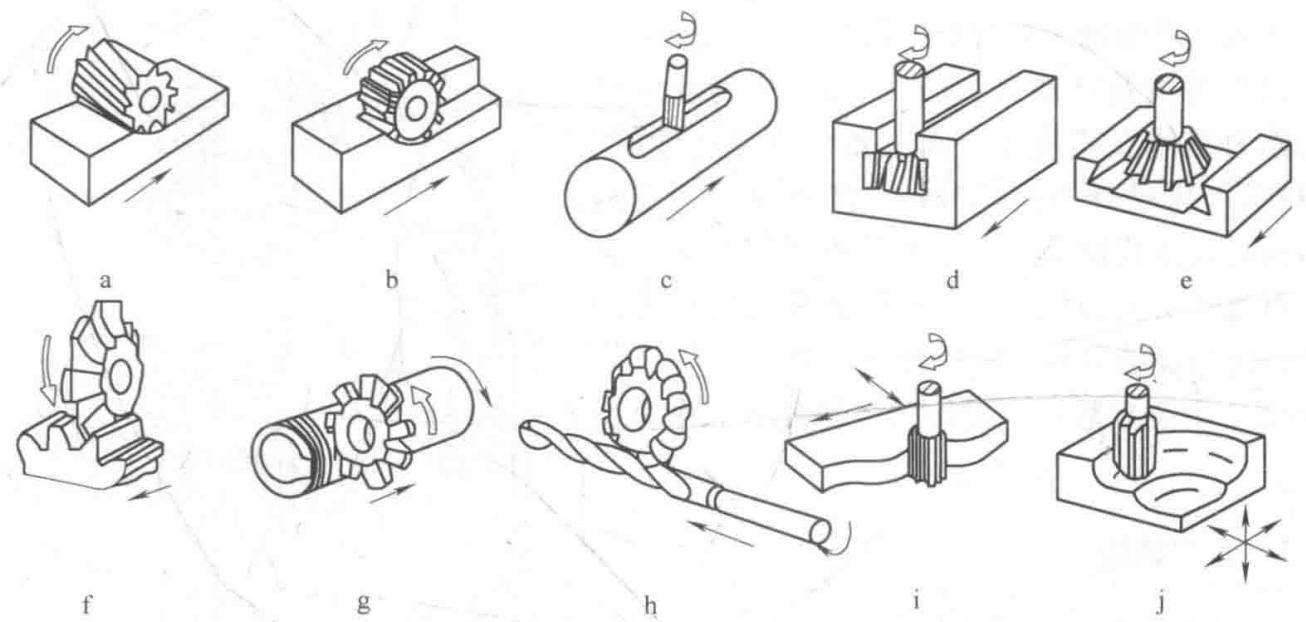

注:原文中提及的万能升降台铣床(如图4、图5)等通用设备,因其在现代高要求碳/石墨制品加工中的应用局限性,本文未作重点展开,其基本原理已融入CNC铣床的讨论中。

图4 铣床的通用工艺范围

图5 传统万能升降台铣床结构

图6 立式升降台铣床

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价