“我们采购的两批次预焙阳极,供应商提供的规格书(COA)几乎一模一样——灰分、比电阻、抗压强度都在允收范围内。但为什么一批在电解槽里表现稳定,另一批却频繁掉块、开裂,导致电耗飙升,甚至造成‘病槽’停产?”

这个问题切中了现代大容量预焙槽生产的核心痛点:我们依赖的常规宏观性能指标,已不足以预判和控制炭阳极在严苛工况下的真实行为。 那些导致数百万经济损失的生产事故,其根源往往潜藏在规格书无法体现的微观世界里。

本文将从失效现象出发,层层深入,剖析预焙炭阳极质量的“冰山之下”,并提出一种基于深度表征的质量控制新范式。

铝电解槽70%的故障源于阳极。这些故障,我们可以形象地分为“急性病”和“慢性病”。

急性病(Catastrophic Failure): 表现为阳极掉块(脱钩)、长包、裂纹分层等突发性事故。这类问题直接导致阳极更换,打乱生产节奏,甚至因炭块坠落污染铝液,造成整槽报废。

慢性病(Performance Degradation): 表现为电解槽电压异常升高、电流效率低下、电耗和炭耗居高不下。一个优质电解槽的吨铝直流电单耗可低于13000 kW·h,而一个受劣质阳极困扰的“病槽”,这个数字可以轻易突破20000 kW·d·h。这之间的巨大鸿沟,就是阳极质量差异带来的直接经济损失。

传统观点常将“掉块”归咎于浇铸或成型缺陷,将“高电耗”归咎于比电阻不达标。这固然没错,但只是表象。我们通过对大量失效阳极的“解剖”,发现这些看似孤立的“病症”,往往指向同一个根源:材料内部的非均匀性(Inhomogeneity)。

这种非均匀性,恰恰是常规检测的盲区。

规格书上给出的比电阻(例如,一级品≤60 μΩ·m)是一个宏观平均值。但一个重达数吨的预焙阳极,其内部真的“众生平等”吗?

事实远非如此。阳极是由石油焦骨料和煤沥青粘结剂经过混捏、成型、焙烧等一系列复杂工艺制成的多相复合体。这个过程中,任何微小的工艺波动——如混捏温度不均、振动成型压力分布不均、焙烧炉内温场差异——都会导致阳极不同部位的密度、孔隙率和石墨化程度产生显著差异。

密度与孔隙的“陷阱”: 局部疏松区域不仅力学强度低,更是电流的“绕行区”,导致电流被迫集中于致密区,形成局部过热点。这个过热点,正是裂纹的萌生源头。

电流分布的“马太效应”: 电阻率越低的区域,通过的电流密度越大,焦耳热(I²R)也越高,温度进一步上升。这反过来加剧了与空气和CO₂的氧化反应,形成恶性循环,最终从“慢性病”(高电耗)演变为“急性病”(过热开裂)。

一个残酷的现实是:将阳极比电阻从75μΩ·m降至50μΩ·m,每吨铝可节电约500kW·h。但这种优化,前提是整个阳极的均质性得到保证,否则只是空谈。

炭阳极的消耗,除了必要的电化学反应,有超过20%来自于空气和CO₂的氧化,俗称“空气烧损”和“CO₂反应”。更致命的是,这种氧化是选择性的。

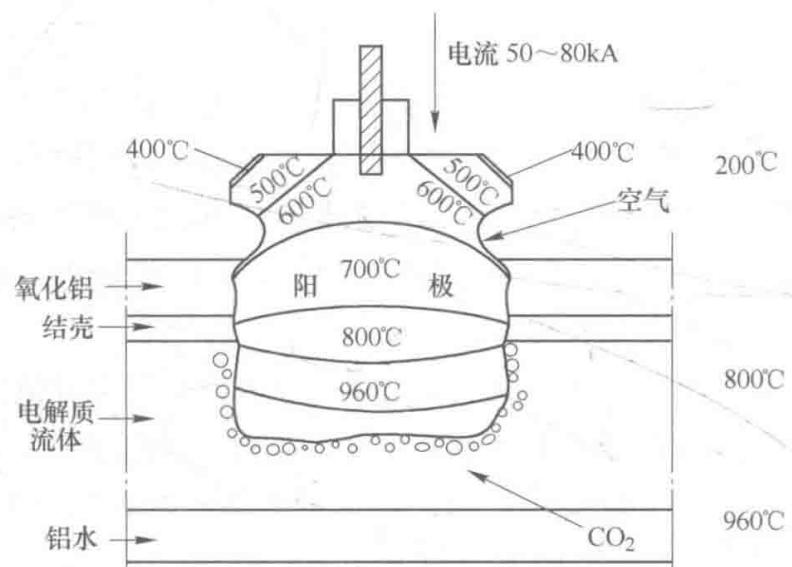

图1 电解槽阳极温度分布及对阳极反应性影响

图1 电解槽阳极温度分布及对阳极反应性影响

如图1所示,阳极不同部位温度差异巨大。在高温和氧化气氛下,结构更疏松、有序度更低的粘结剂炭网络,会比致密的石油焦骨料更容易被氧化。这种不均衡的“蚕食”,直接导致了骨料颗粒的剥落,形成从微米到毫米级的“炭渣”。

这些炭渣的危害是连锁性的:

污染电解质: 研究表明,电解质中仅含0.04%的炭渣,就足以使电流效率下降1%。

升高槽电阻: 炭渣悬浮在电解质中,阻碍离子迁移,导致电压升高,电解槽“发热”。

诱发“长包”和侧漏: 炭渣在阳极底部堆积,阻碍阳极均匀消耗,形成“长包”;在侧部堆积,则可能引起侧部漏电,破坏炉帮稳定。

下表1展示了不同铝厂阳极的CO₂反应性差异,其总消耗速率可以相差一个数量级以上。这种差异的背后,是原料选择、配方和焙烧工艺的综合体现。

表1 部分铝厂炭阳极的CO₂反应性实测指标对比

| 来源 | 氧化度 /% | 脱落度 /% | 总消耗速率 /mg·(cm²·h)−1 | 剩余率 /% | 备注 |

|---|---|---|---|---|---|

| 郑州铝厂 | 14.5 | 1.3~3.8 | 23.9~28 | 80~84 | 工业品 |

| 贵州铝厂 | 37.4 | 44 | 150.1 | 18.7 | 工业品 |

| 青铜峡铝厂 | 25.8 | 8.1 | 461 | 66.7 | 糊试样 |

所以,仅仅控制灰分总量是不够的。灰分中那些具有催化活性的元素(如Fe, V, Na, Ca),哪怕是ppm级别,也足以成为选择性氧化的“催化剂”,显著降低阳极的抗氧化能力。

高抗压强度无疑是必要的,但它无法保证阳极在巨大的热冲击下安然无恙。阳极从室温环境投入近1000℃的电解槽,内部产生的热应力是巨大的。真正的“阿喀琉斯之踵”,是那些在成型或焙烧过程中产生的内部微裂纹。

一个经验丰富的工程师会告诉你一个诀窍:砸开一块阳极,如果银灰色的新鲜断面上出现黑色的片状区域,那便是内裂纹的铁证。这些区域在生产过程中就已经存在,是应力集中的薄弱点,在热应力和电磁力的联合作用下,极易扩展为贯穿性裂纹,最终导致“掉块”。

既然常规指标存在盲区,我们该如何提前识别那些“问题阳极”?答案是:建立一套能够将宏观性能与微观结构、化学成分相关联的深度表征体系。

这正是精工博研作为第三方检测机构的核心价值所在。我们做的,不仅仅是复现规格书上的数据,而是为客户提供一份阳极的“深度健康报告”。

针对“非均匀性”: 我们不仅测量整体比电阻,更采用多点电阻率扫描和声速测试来评估阳极内部的致密均匀性。对于关键样品,我们甚至可以动用工业CT扫描(X-Ray CT),无损地“看透”阳极内部是否存在密度梯度、微裂纹和孔洞缺陷。

针对“选择性氧化”: 我们采用热重分析(TGA)联用差示扫描量热法(DSC),精确测定阳极在模拟工况气体(Air/CO₂)中的起始氧化温度、最大失重速率和总失重量,量化其抗氧化能力。更进一步,通过电感耦合等离子体质谱(ICP-MS),我们可以对阳极中的数十种痕量、超痕量元素进行ppb级分析,精准锁定那些对氧化起催化作用的“有害杂质”。

针对“微观结构”: 我们利用**扫描电子显微镜(SEM)观察石油焦骨料与粘结剂炭的界面结合情况;通过X射线衍射(XRD)分析碳材料的微晶结构参数(如d002),量化其石墨化程度;结合压汞法(MIP)**分析其孔径分布,判断氧化性气体侵入的难易程度。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的炭阳极质量检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

附:预焙阳极生产工艺简述

预焙阳极的质量控制贯穿于生产的每一个环节,从源头的原料选择到最终的焙烧加工,任何一步的疏忽都可能埋下失效的种子。

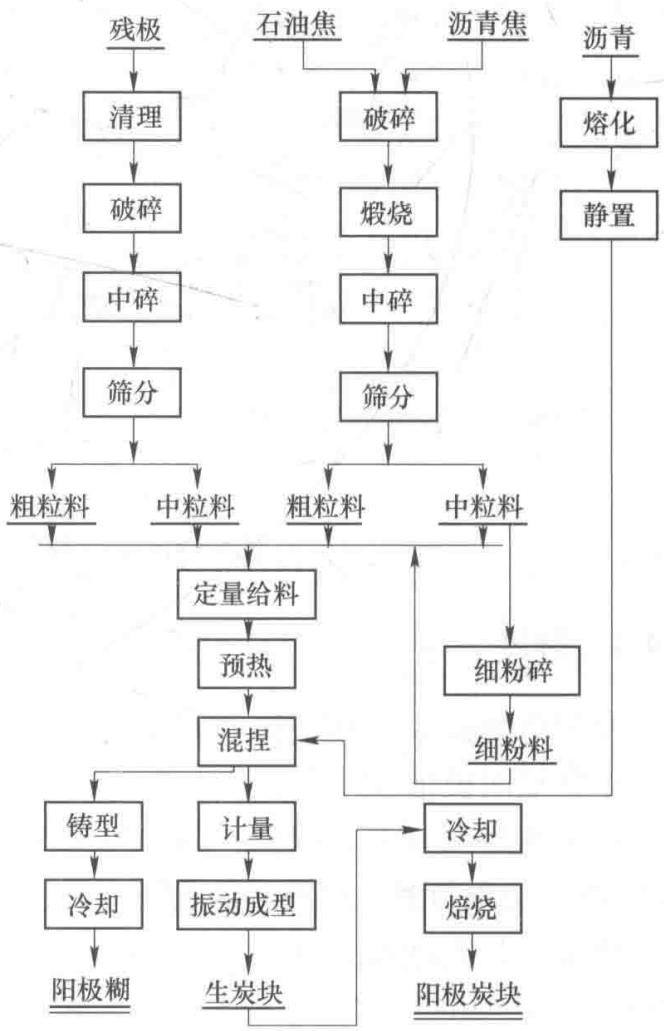

图2 阳极材料生产工艺流程图

图2 阳极材料生产工艺流程图

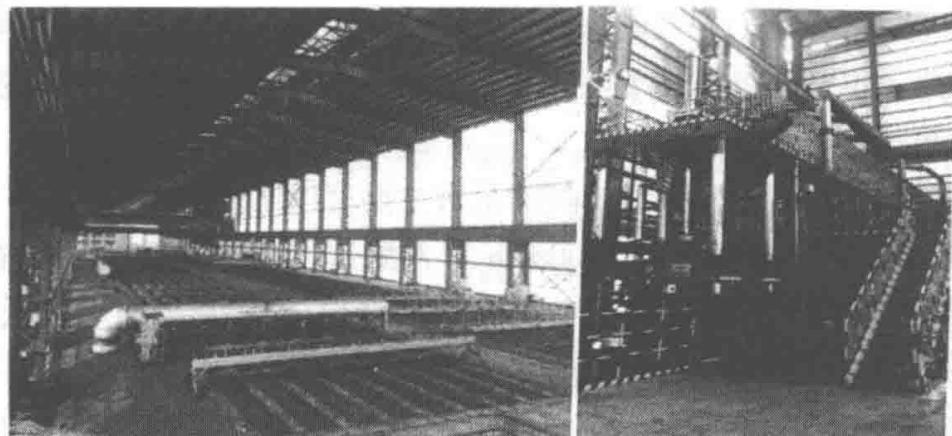

图3 关键设备:成型机

图3 关键设备:成型机

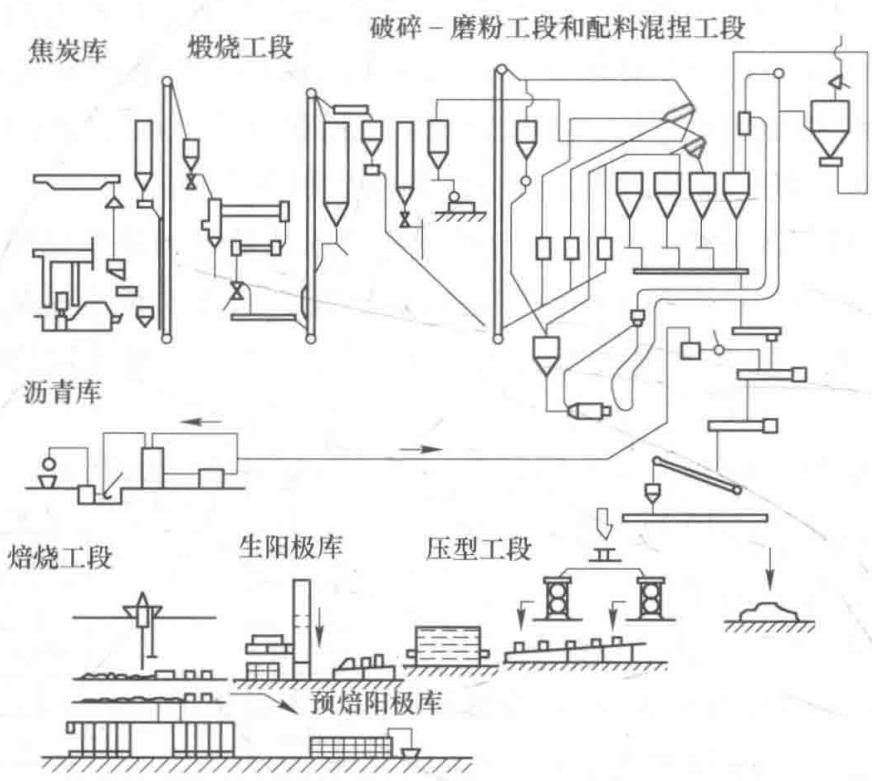

图4 关键设备:焙烧炉

图4 关键设备:焙烧炉

对生产全流程进行严格的质量监控,并结合下游应用端的深度失效分析,形成数据闭环,才是从根本上提升预焙炭阳极性能与稳定性的不二法门。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价