您是否遇到过这样的困境:两批次等静压石墨,规格书上的数据几乎一模一样,但用同一套PCD(聚晶金刚石)刀具和加工参数,一批次良率高达98%,另一批次却频繁出现崩边、微裂纹,刀具寿命锐减40%?生产线上的工程师一筹莫展,问题究竟出在哪里?

当您将碳材料——尤其是用于半导体、新能源、特种冶金等尖端领域的特种石墨、热解碳或碳/碳复合材料——仅仅视为一种“待加工的工件”时,就已经陷入了思维的陷阱。这些材料的加工性能,远非一份简单的物性表所能定义,其背后隐藏着复杂的微观结构密码。

传统的机械加工逻辑,核心是“以强制强”:刀具的硬度和耐热性(红硬性)必须远超工件。这个原则在加工均质的金属材料时基本有效。然而,碳材料,特别是石墨,其“硬度”是一个极具欺骗性的概念。

非均质的微观结构: 一块看似均匀的石墨,在微观尺度下是由石墨晶粒、非晶碳、粘结剂相(沥青焦、树脂焦)和无处不在的孔隙构成的复杂集合体。刀刃在切削时,经历的并非恒定的阻力,而是在“软”的石墨晶粒和“硬”的粘结剂焦、杂质相(如微量的SiC)之间高频切换。这种“断续切削”的本质,对刀具刃口的冲击韧性和抗疲劳性提出了远超寻常的要求。

致命的磨料磨损: 并非所有碳都是“润滑”的。石墨化程度不高的碳质点,其硬度极高,是优良的磨料。当您的刀具高速切削时,这些微小的硬质点如同砂纸,持续不断地打磨着刀刃。这就是为什么有时明明在加工“软”的石墨,刀具磨损却异常严重。

热-力耦合下的隐性损伤: 石墨优异的导热性是个双刃剑。它能快速带走切削区的热量,但如果刀具材料(如某些硬质合金)导热性不匹配,巨大的温差梯度会在刀具-工件界面产生强烈的热应力,诱发刀具涂层剥落或基体热裂。对于工件本身,局部过热同样会造成表面及亚表面区域的微观损伤,为最终产品埋下失效隐患。

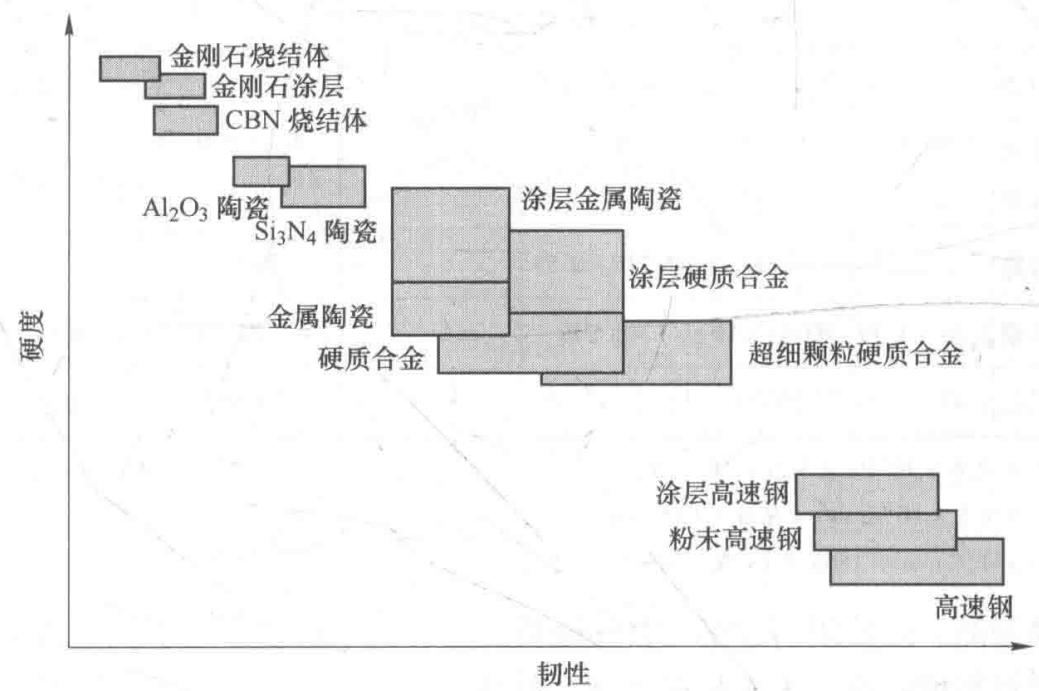

图1 各类刀具材料的硬度与韧性权衡

上图(图1)展示了经典刀具材料的硬度与韧性关系。但对于碳材料加工,我们必须在此二维图上,增加第三个维度——“与碳材料微观结构的适配性”。

教科书会罗列出高速钢、硬质合金、PCD、CBN等选项。但作为解决问题的专家,我们关注的是它们在特定碳材料加工场景下的“阿喀琉斯之踵”。

硬质合金,特别是钨钴类(YG/K类),因其良好的韧性和经济性,在石墨粗加工和中等精度加工中广泛应用。但选择YG牌号,绝不只是看数字大小。

YG6 vs. YG8: 普遍认知是YG8含钴量高(8%)、韧性好,适合粗加工;YG6含钴量低(6%)、硬度高,适合精加工。但在加工高磨蚀性的焙烧碳块或某些C/C复合材料时,这个逻辑可能需要反转。过高的韧性有时意味着耐磨性不足,刀具寿命反而下降。真正的优化,需要分析磨损形态:是刃口磨钝(磨料磨损为主)还是崩刃(冲击为主)?前者或许需要更高硬度的牌号(如细颗粒的YG6X),后者才需要更高的韧性。

“钴污染”的隐患: 对于半导体级高纯石墨(纯度要求>99.995%),使用YG类刀具是一个巨大的风险。切削过程中,粘结相Co的微量脱落和扩散,足以让价值不菲的石墨舟皿或加热器变成废品。即便进行后处理酸洗,也难以完全去除渗入晶界的金属污染。

PCD以其接近金刚石的极高硬度和优良的导热性,被誉为石墨和C/C复合材料加工的终极解决方案。然而,PCD刀具的失效案例屡见不鲜,其根源在于:

PCD的“微观体质”: 不同牌号的PCD,其金刚石颗粒大小、浓度和粘结剂类型(通常是Co或Si)千差万别。加工疏松多孔的石墨,需要刃口足够锋利,应选用微米甚至亚微米级金刚石颗粒的PCD。而加工致密的C/C复合材料,需要更强的抗冲击性,则粗颗粒PCD表现更佳。选错PCD牌号,无异于用赛车的轮胎去越野。

化学亲和性: 尽管金刚石在常温下稳定,但在高温、富氧环境下切削,或与某些活性金属杂质接触时,会发生氧化和石墨化转变,导致刀具性能急剧恶化。金刚石与铁族元素在高温下(约700-800°C)的化学亲和力,也使其不适合加工含铁的材料。

高速钢(HSS): 耐热性差(红硬性低于650°C),在加工高磨蚀性碳材料时,切削热会迅速使其软化磨损。仅适用于对精度和效率要求不高的、非常低速的场合。

立方氮化硼(CBN): 热稳定性极高(可达1300°C),且与铁系金属化学惰性好,是加工淬硬钢的利器。但其硬度低于金刚石,且与碳的亲和力问题依然存在,因此在加工碳材料方面,其综合效益通常不如PCD。

表1:碳材料加工的刀具选择策略与失效分析

| 加工材料类型 | 推荐刀具策略 | 常见失效模式(“坑”) | 如何通过检测诊断? |

|---|---|---|---|

| 高纯等静压石墨 (半导体/光伏) | 1. 优选PCD(微米级) 2. 慎用/禁用YG类硬质合金 | 1. 工件金属污染 2. 刃口微崩(材料不均) 3. 表面粗糙度不达标 | 1. GD-MS/ICP-MS 全元素分析,检测ppb级金属杂质。 2. SEM 观察加工后表面微观形貌,识别微裂纹。 |

| C/C复合材料 (航空/热场) | 1. PCD(粗颗粒,高韧性) 2. 涂层硬质合金 | 1. 剧烈磨料磨损 2. 断续冲击导致大块崩刃 3. 纤维拔出、分层 | 1. 激光拉曼光谱 评估碳纤维的结构完整性。 2. SEM/EDS 分析刀具磨损区域,确定是磨料磨损还是化学腐蚀。 |

| 电火花(EDM)石墨电极 | 1. YG类硬质合金 2. 涂层硬质合金 | 1. 粉尘导致刀具粘结 2. 刀具磨损快,尺寸一致性差 | 1. XRD 分析石墨化度,评估材料磨蚀性。 2. 粒度及孔径分析 评估材料的致密性和均匀性。 |

回到开篇的问题,为什么两批次“相同”的石墨,加工性能天差地别?答案就藏在规格书之外的微观世界里。

石墨化度不均匀: XRD可以精确测量d002晶面间距和Lc微晶尺寸,从而定量评价石墨化程度。石墨化度低的区域,硬度更高,磨蚀性更强,是导致刀具异常磨损的元凶。

孔隙结构差异: 压汞法或气体吸附法(BET)可以揭示材料的孔径分布和孔隙率。孔隙率高或大孔洞多的石墨,在切削时更容易造成刃口冲击和崩边。

杂质元素的“毒害”: ppb级的硬质杂质(如Si, Al, Fe的氧化物或碳化物),对PCD刀刃的损害是微小而持续的。通过辉光放电质谱(GD-MS)等超痕量元素分析技术,才能将这些“隐形杀手”揪出来。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的特种石墨加工性能检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价