在精工博研,我们经常接到来自新能源、半导体和特种冶金领域工程师的求助。他们面临一个共同的困惑:两批次的石墨发热体,采购规格书上的参数——密度、电阻率、灰分——几乎完全相同,但在实际应用中,一批能稳定工作数月,另一批却在几周内就出现局部过热、开裂甚至失效。这个问题不仅限于发热体,在功率电阻、调压碳片等精密应用中也屡见不鲜。

为什么?因为规格书上的宏观参数,只是故事的结局,而非原因。碳材料的性能一致性,根植于其复杂的微观结构中,而这恰恰是常规检测所忽略的“盲区”。

我们习惯于将电阻率视为碳材料的固有属性,但这是一个误解。对于碳石墨这类“半金属”而言,其最终的电阻特性是微观结构、导电网络、杂质水平与物理形态共同作用下的宏观表现。理解这一点,是破解性能不一致谜题的钥匙。

原文将导电机理分为两类:导体型和接触型。这个分类非常经典,也直指问题的核心。

体电阻(导体型): 对于一块致密的石墨发热体或纯炭电阻,电流主要流经碳原子构成的晶格网络。此时,决定电阻率的关键在于石墨化程度和晶粒取向。

接触电阻(接触型): 对于碳-陶复合电阻、树脂基电阻,尤其是无级调节的碳电阻片柱,其总电阻由无数微小颗粒的体电阻和颗粒间的接触电阻串并联构成。在这种情况下,颗粒的形貌、尺寸分布、表面状态以及它们在压力或复合体系中的堆叠方式,对总电阻和稳定性的影响,甚至超过了材料本身的石墨化度。

一个残酷的现实是:决定你产品成败的,往往是那些规格书上看不到的微观细节。

当你的碳材料性能出现无法解释的波动时,请将目光投向以下三个维度。这正是我们精工博研在进行失效分析和质量鉴定时重点关注的领域。

常规的XRD测试能给出一个晶格层间距 d<sub>002</sub> 的平均值,拉曼光谱能提供一个缺陷相关的 I<sub>D</sub>/I<sub>G</sub> 比值。这些“平均分”看似合格,却可能掩盖了致命的问题——不均匀性。

以半导体单晶生长炉中的大型石墨发热体为例,其在石墨化处理过程中,不同部位的温场和气氛可能存在细微差异。这会导致一个发热体上,中心区域的石墨化度可能很高(低电阻),而边缘或结构复杂处的石墨化度稍低(高电阻)。当大电流通过时,高电阻区域会成为“热点”,温度急剧升高,产生远超设计值的热应力,最终导致开裂或烧蚀。

解决方案:我们采用多点、高分辨率的微区Raman和微区XRD扫描,绘制出关键部件的“石墨化度分布图”。这份图谱能清晰地揭示出材料内部的薄弱环节,为优化石墨化工艺或制定来料检验标准提供直观、量化的依据。这远比一个单一的平均值有价值得多。

对于依赖接触电阻工作的元件,如广泛用于电机调速、电压调节的炭电阻片柱,其性能的稳定性和可重复性几乎完全取决于微观接触。

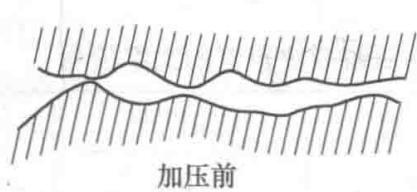

图1: 炭片间压力改变前后接触面变化示意图

如上图所示,理想的调压过程是压力与真实接触面积(进而与电阻)之间的平滑、可逆响应。但现实中,如果炭片表面存在微观裂纹、残留的粘结剂相或不规则的凸起,会导致:

响应滞后与跳变: 压力变化时,电阻并非平滑改变,而是出现台阶或跳跃,导致设备控制精度下降。

接触点过热与打火: 电流集中在少数几个真实的接触点上,导致局部过热,甚至在低压力下因接触不良而产生电火花,加速材料氧化和磨损。

不可逆的机械损伤: 压力过大时,应力集中在微观缺陷处,导致炭片碎裂。

表1: 炭电阻片柱冷态技术性能(示例)

| 型号 | 在负荷下炭电阻片柱电阻/Ω | 炭电阻片柱机械变形/mm | |||

| 低负荷 | 中负荷 | 高负荷 | 压力改变/g | 高度改变/mm | |

| P05 | ≥30 (8.5g) | - | ≤1.0 (850g) | 8.5 -> 850 | ≤0.25 |

| P06 | ≥60 (8.5g) | - | ≤2.0 (850g) | 8.5 -> 850 | ≤0.25 |

| P5 | - | ≥35 (30g) | ≤5.2 (1200g) | - | - |

上表数据(源自原标准)展示了不同型号在不同压力下的电阻范围。然而,仅仅符合这个范围是不够的。两批次产品即便都合格,但一批的响应曲线接近线性,另一批非线性严重,其在应用中的表现将是天壤之别。通过高精度轮廓仪、SEM和压汞法等手段,我们可以对炭片的表面粗糙度、微观形貌和孔隙结构进行精细表征,从而预测其力-电响应特性。

在半导体、光伏等对纯度要求严苛的领域,高纯石墨是热场系统的核心材料。供应商提供的灰分含量通常是ppm(百万分之)级别。但真正的“杀手”是某些特定的、含量可能低至ppb(十亿分之)级别的金属元素,如Fe、Cu、Na、K等。

这些元素在超过2000℃的高温真空环境下,会起到催化剂的作用:

催化碳化硅(SiC)形成: 在多晶硅生长等应用中,石墨部件中的微量金属会催化逸散的硅蒸汽与碳反应,形成SiC颗粒。这些颗粒从热场部件上剥落,掉入硅熔体中,成为导致单晶位错、良率下降的直接原因。

局部催化氧化/气化: 即使在惰性气氛或真空中,微量金属也能在局部区域显著降低碳的氧化或气化温度,导致石墨部件出现异常的凹坑和蚀损,缩短使用寿命。

因此,一份笼统的“总灰分”数据几乎没有指导意义。一份真正有价值的检测报告,必须能够提供覆盖超过70种元素、检测限低至ppb级的全元素分析。这需要借助辉光放电质谱(GDMS)或高分辨电感耦合等离子体质谱(HR-ICP-MS)等尖端设备。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨发热体失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

原文中提到的炭膜电阻、复合电阻等,虽然在某些领域仍有应用,但其设计和表征理念也需要与时俱进。

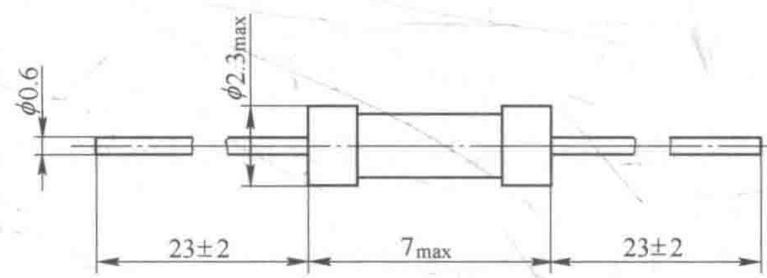

图2: 传统炭膜电阻外形尺寸

对于通过化学气相沉积(CVD)制备的炭膜电阻,其核心挑战在于膜层的均匀性、与陶瓷基体的结合强度以及膜层内部的微观应力。这些因素共同决定了电阻的温度系数、噪声水平和长期稳定性。

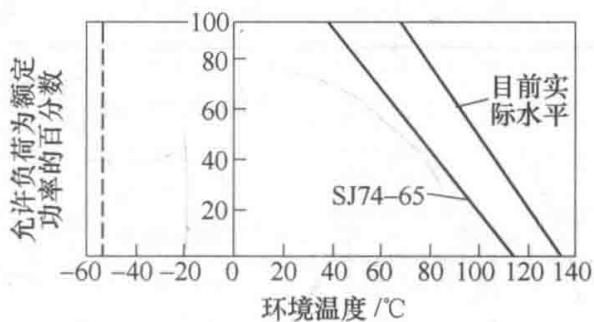

图3: 电阻器允许负荷与环境温度的关系

上图揭示了电阻器性能与温度的强相关性。而这种宏观的热稳定性,其根源在于材料微观结构在温度循环下的可恢复性。通过纳米压痕、划痕测试以及原位加热的电镜观察,可以从根本上评价和筛选出更可靠的材料体系。

结论

从大功率的冶金电极,到半导体热场,再到微电子中的薄膜元件,碳材料的电学应用无处不在。但其性能的控制,始终是一项在微观世界中“走钢丝”的艺术。放弃对单一、宏观参数的迷信,建立基于“微观结构-性能关联”的系统性评价体系,是解决性能一致性差、产品失效等问题的唯一途径。这需要跨学科的知识、先进的仪器矩阵和丰富的失效分析经验。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价