作为一名长期扎根于碳材料检测与失效分析领域的科学家,我经常遇到来自氯碱、有色金属电解、特种气体生产等领域的工程师,他们带着一个共同的困惑:“我们采购的石墨阳极,明明每一份随货报告都显示‘合格’,为何在实际生产中,电耗居高不下、阳极消耗异常、甚至出现批次性的早期断裂?”

这个问题,恰恰切中了当前工业石墨制品领域的一个核心痛点:我们是否还在用一套过时的“标尺”来衡量和评价服务于现代高负荷工况的“新材料”?

翻开一些陈旧的技术手册,我们能看到大量类似前苏联标准(如GOST 11256-65)的性能指标(见表1及表2)。这些标准在历史上起到了规范市场、指导生产的积极作用。它们定义了石墨阳极的基础物理性能,如密度、气孔率、灰分、比电阻和机械强度等。

表1:传统石墨化阳极基础性能指标(参考数据)

| 指标 | 典型要求 |

|---|---|

| 抗压极限强度/MPa | ≥21 |

| 灰分/% | ≤0.5 (特殊牌号≤0.07) |

| 比电阻/μΩ·m | ≤9.5 ~ 13 |

| 密度/g·cm³ | 1.60 ~ 1.72 |

| 气孔率/% | 25 ~ 27 |

这些宏观参数固然重要,它们构建了石墨阳极性能的“骨架”。然而,对于追求极致能效、长周期稳定运行的现代电解槽而言,仅仅满足这些“及格线”是远远不够的。真正的性能瓶颈与失效根源,往往隐藏在这些宏观平均值的背后。

一份几十年前的技术规格书,已无法为今天高负荷、长寿命的电解槽保驾护航。

让我们设想一个场景:两批石墨阳极,A和B,其出厂报告上的比电阻、灰分、密度等参数几乎完全一致。但投入使用后,A批阳极表现稳定,而B批阳极在数周内就出现电耗显著攀升,局部氧化腐蚀加剧。问题出在哪里?

答案在于微观结构与成分的差异,而这些恰恰是传统检测方法的盲区。

传统方法测量的是整个样品的宏观电阻率。但石墨是一个由石墨晶粒、粘结剂相、气孔构成的复杂多相体。其内部的石墨化度不均匀、粘结剂碳化不充分或微裂纹的存在,都会导致局部电阻率的巨大差异。

这些高电阻“热点”在电解过程中会成为电流瓶颈,导致局部过电位升高、温度急剧上升,从而成为氧化腐蚀的“突破口”。您的阳极可能并非整体性能不佳,而是被这些微观的“短板”所拖累。因此,评估导电性能,不仅要看值,更要看其在整个电极尺度上的均匀性分布。

灰分含量是评价石墨纯度的经典指标。但它是一个笼统的概念,它只告诉您杂质的“总量”,却没揭示杂质的“身份”。而这,才是致命的。

在电化学反应中,不同金属杂质扮演的角色天差地别。例如,0.01%(100 ppm)的硅(Si)或铝(Al)可能影响有限,但仅仅几个ppm(百万分之几)的钒(V)、铁(Fe)、镍(Ni)等过渡金属元素,就可能在阳极表面起到催化氧化的作用,极大加速阳极的“溶解”,并污染电解液,影响最终产品的纯度。

灰分含量是结果,而有害元素种类与含量才是失效的真正原因。 仅依赖一个笼统的灰分数据做决策,无异于盲人摸象。

25%的气孔率意味着什么?它可以是大量封闭的微小气孔,也可以是少量贯通的粗大孔道。这两种截然不同的孔结构,决定了阳极的真实工作性能。

所以,一个单一的气孔率数值,无法描绘出决定阳极寿命的内部“迷宫”的全貌。

要解决上述痛点,就必须引入更深层次的、以微观结构表征为核心的分析体系。这不仅仅是“测得更准”,而是建立“宏观性能-微观结构-服役行为”之间的关联。

在精工博研,我们为客户提供的,正是这样一套超越传统规格书的诊断方案:

高精度电性能图谱绘制 (Electrical Property Mapping):通过多点、微区四探针法,我们不再满足于一个平均电阻率,而是绘制出阳极关键区域的电阻率分布图,直观暴露“热点”隐患。

ppb级全元素杂质分析 (ICP-MS/OES):我们利用电感耦合等离子体质谱/光谱技术,将灰分分析深入到ppb(十亿分之一)级别,精准识别并量化那些对电化学腐蚀有催化作用的“毒性”元素,为原料控制和工艺净化提供数据支撑。

三维孔结构与浸渍效果评估 (X-ray CT & MIP):通过X射线计算机断层扫描(Micro-CT),我们可以无损地重建阳极内部的三维孔隙网络,直观评价孔径、连通性和曲折度。结合压汞法(MIP),能够定量分析孔径分布,并评估浸渍工艺的有效性与均匀性。

石墨化度与晶体结构完整性 (XRD & Raman):利用X射线衍射(XRD)分析d002晶面间距和晶粒尺寸(Lc),结合拉曼光谱的ID/IG比值,可以综合判断石墨的结晶完美程度。这直接关系到材料的本征导电性、导热性和抗氧化能力。不均匀的石墨化是导致性能不稳的常见“元凶”。

形貌与微裂纹诊断 (SEM/FIB):通过扫描电子显微镜,我们可以观察石墨颗粒的形貌、粘结剂相的结合情况以及加工或热应力引入的微裂纹。这些微观缺陷是力学性能和抗热冲击性能的决定性因素。

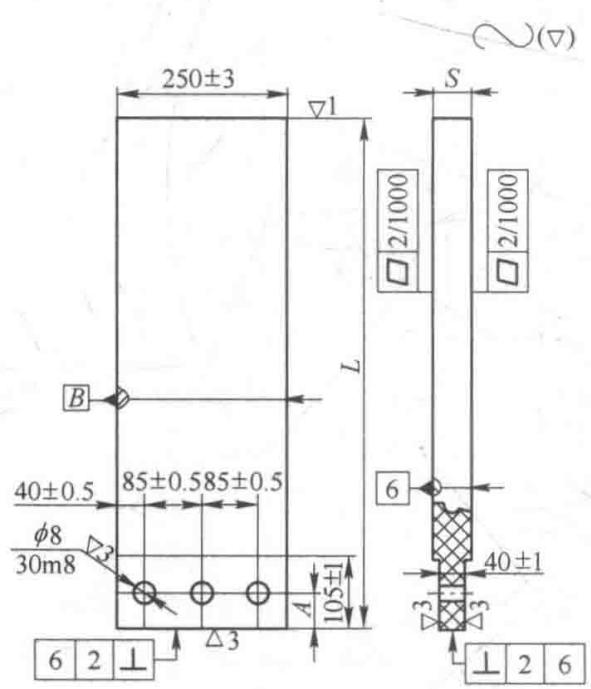

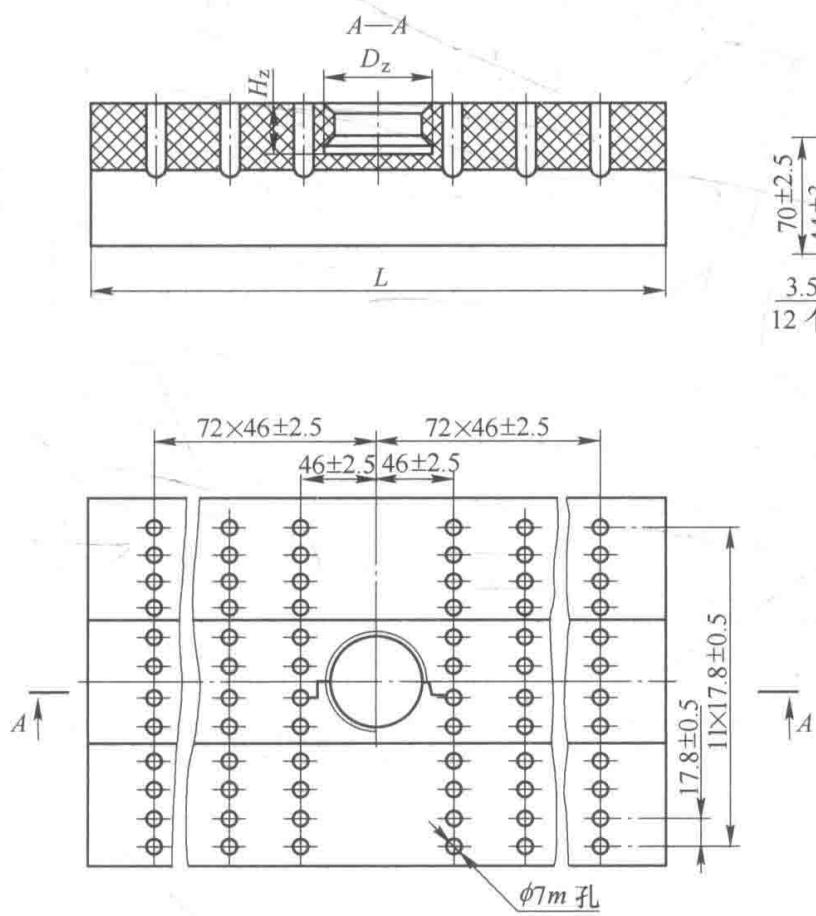

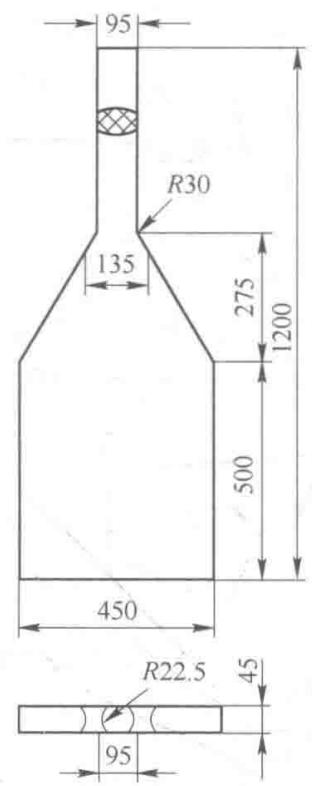

图1 A牌石墨化阳极示例

图1 A牌石墨化阳极示例

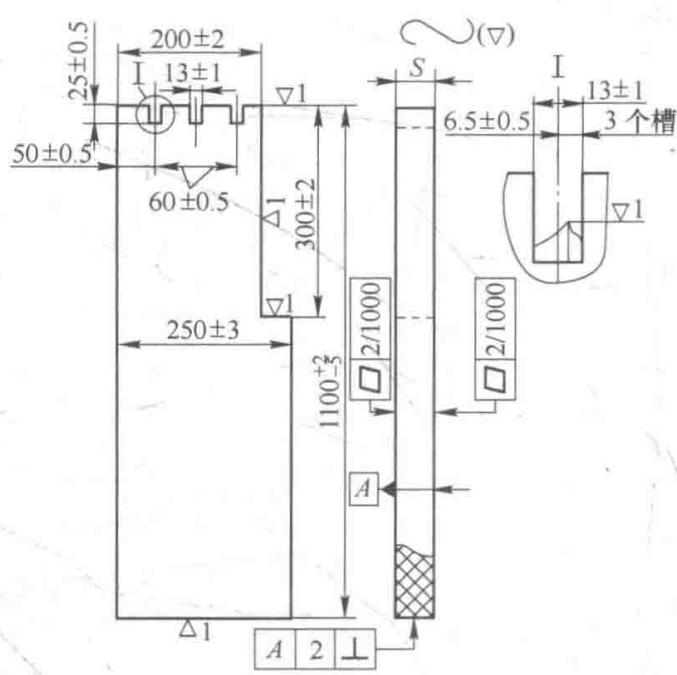

图2 A牌石墨化阳极示例

图2 A牌石墨化阳极示例

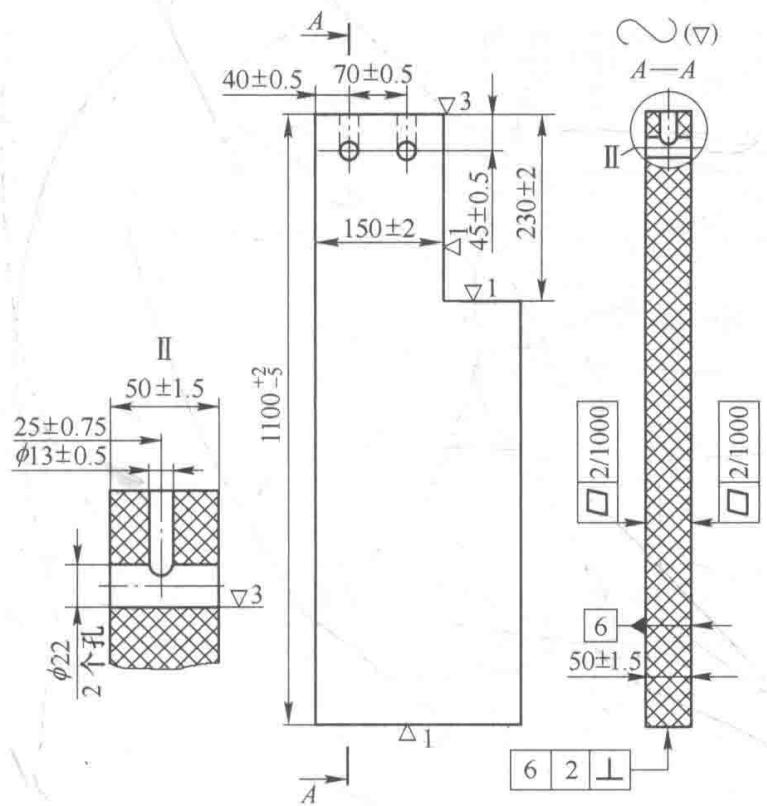

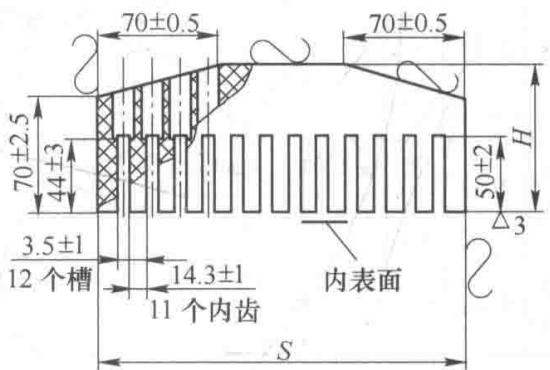

图3 A牌石墨化阳极示例

图3 A牌石墨化阳极示例

表2:A牌阳极规格示例(参考数据)

| S/mm (额定±容差) | A/mm (额定±容差) | L/mm (额定±容差) |

|---|---|---|

| 45 (±1.5) | 40 (±0.5) | 1000 (±2; -5) |

| 50 (±1.5) | 50 (±0.5) | 1100 (±2; -5) |

表3:B牌阳极规格示例(参考数据)

| 外形 | H/mm (额定±容差) | S/mm (额定±容差) | l/mm (额定) | D2/mm (接合部) |

|---|---|---|---|---|

| 盖形 | 90 (±2.0) | 228 (±1.25) | 360 | M64×4 或 65 (+0.1) |

| 矩形 | 90 (±2.0) | 175 (±1.25) | 340, 630 | M76×4 或 75 (+0.35) |

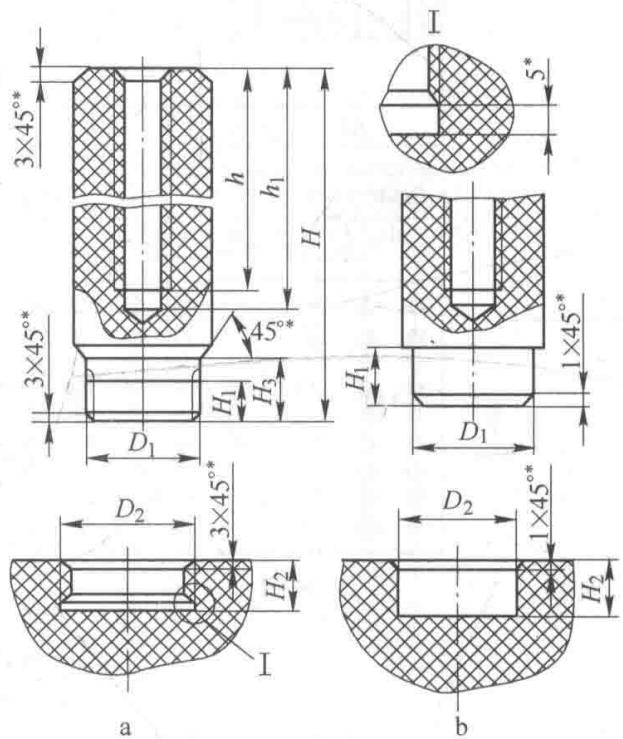

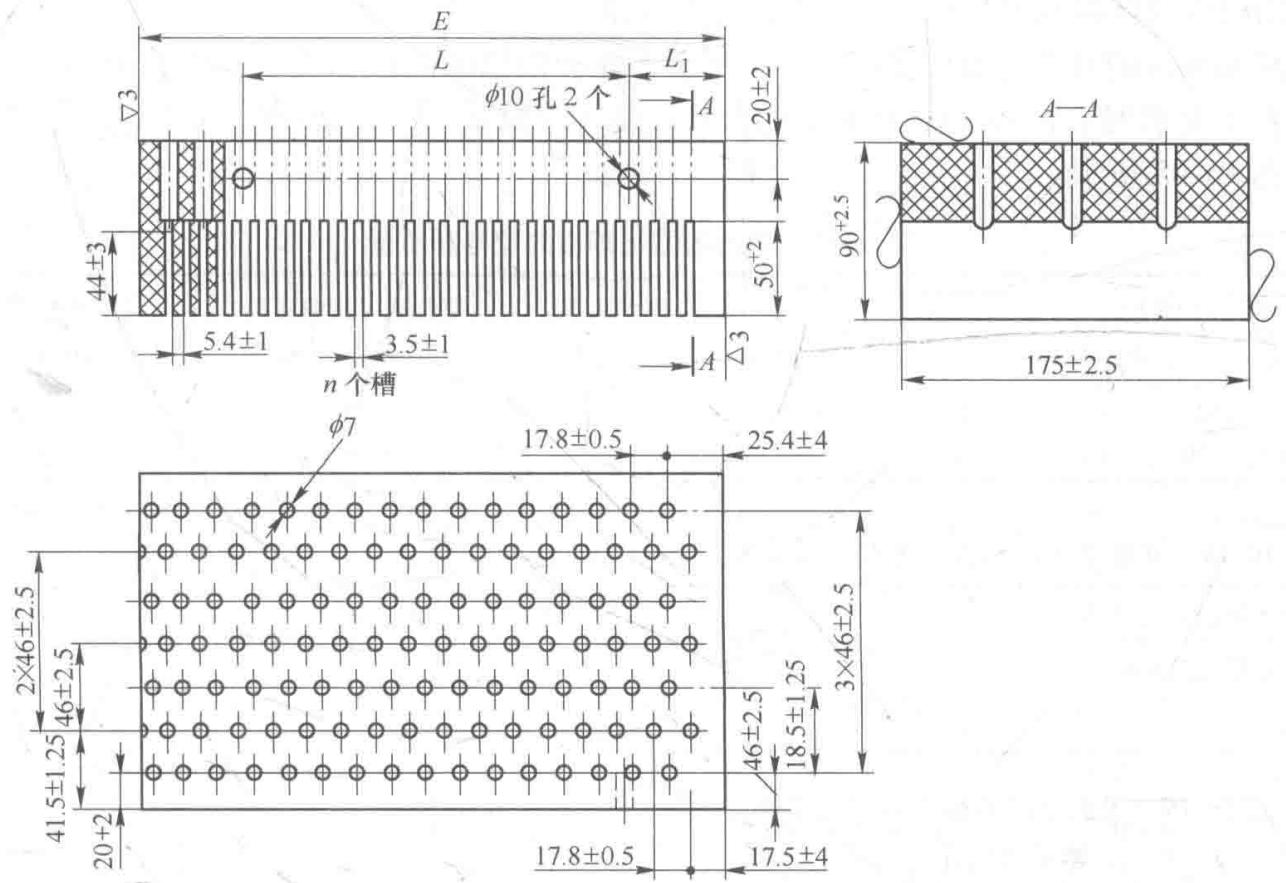

上述表格中的几何尺寸与公差(如表2、表3),以及复杂的接合结构设计(图4、图5、图6),都服务于一个最终目的:在宏观尺度上保证电流的顺畅导入和结构的稳定。但如果材料的微观品质不过关,再精密的宏观设计也无法阻止性能的衰退。

图4 石墨棒接合形式:a—螺纹圆柱形;b—挤压圆柱形

图4 石墨棒接合形式:a—螺纹圆柱形;b—挤压圆柱形

图5 盖式石墨化阳极

图5 盖式石墨化阳极

图6 矩形石墨化阳极

图6 矩形石墨化阳极

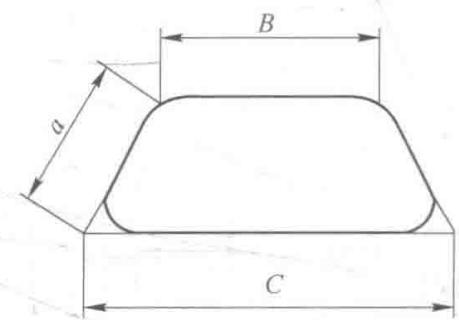

无论是常规的板状、棒状阳极,还是用于特殊电解槽的分解器格子砖(图7)、梯形阳极(图8)、铲形阳极(图9),其长周期服役性能的本质,都取决于这些微观层面的“品质密码”。

图7 分解器用石墨格子砖

图7 分解器用石墨格子砖

图8 梯形截面阳极

图8 梯形截面阳极

图9 氟气电解装置用电极

图9 氟气电解装置用电极

图10 铲形阳极

图10 铲形阳极

回到最初的问题:为何“合格”的阳极依然会失效?因为传统的“合格”标准,与您严苛的“工况”需求之间,存在着巨大的认知鸿沟。这座鸿沟,需要用现代材料分析技术来填平。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨电极性能检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价