对于任何一个和盐酸、氯化氢打交道的化工工程师来说,传统填料吸收塔的痛点几乎是刻在骨子里的:效率不高、产品浓度上不去、设备庞大、腐蚀严重导致频繁停机检修。石墨降膜吸收器作为一种先进替代方案,其性能优势在参数表上看起来无可挑剔。但作为在材料失效分析一线工作多年的科学家,我必须指出一个被普遍忽视的真相:一份漂亮的规格书,与设备能否稳定运行3至5年甚至更久,之间还隔着一道由材料科学构成的“隐形壁垒”。

这道壁垒,恰恰是决定您投资回报率的关键。

我们先快速回顾一下,为什么石墨降膜吸收器在理论上是优越的。它巧妙地将传质与传热过程耦合在了一起:氯化氢气体与稀酸液膜在石墨管内并流而下,吸收放出的巨大溶解热被管外的冷却水迅速带走。这种“冷却吸收”模式,打破了传统绝热吸收的温度瓶颈。

其带来的直接好处,正如许多资料所展示的:

表1 冷却吸收与传统绝热吸收的核心差异

| 特性 | 绝热吸收(填料塔) | 冷却吸收(石墨降膜吸收器) |

|---|---|---|

| 产品浓度 | 较低,约30% | 高,可达35%以上,尤其利于副产HCl提纯 |

| 吸收效率 | 偏低 | 极高,可达99.5%以上 |

| 设备占地 | 庞大 | 紧凑 |

| 耐腐蚀性 | 易腐蚀,需定期检修 | 优异,设计寿命3-5年以上 |

| 单机产能 | 小 | 大,单管可达1.2-1.5t/(d·管) |

| 操作温度 | 较高 | 可控,出口酸温<40℃ |

| 操作弹性 | 小,对波动敏感 | 大,操作稳定,易于控制 |

| 辅助设备 | 需额外配置酸冷却器 | 无需另设冷却设备 |

然而,这张表只描绘了理想状态。现实中,决定设备能否长期稳定实现这些优势的,是其核心部件——不透性石墨——的真实品质。

一台石墨降膜吸收器,其核心无非是管板、封头和大量的吸收管。这些部件的材料性能,远比设备结构图复杂。

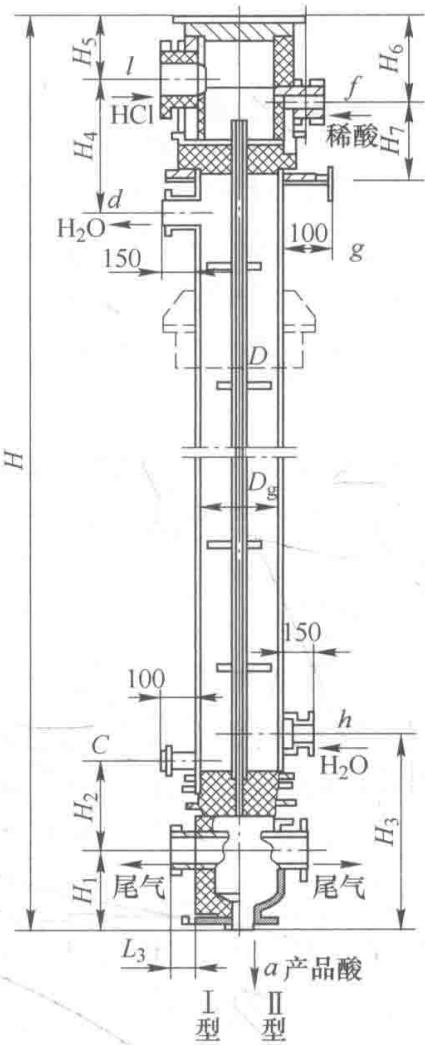

图1 列管式石墨降膜吸收器

图1 列管式石墨降膜吸收器

石墨本身是多孔的。所谓“不透性石墨”,是通过高压将液态酚醛树脂浸渍到石墨基材的孔隙中,再固化封堵而成。这里的“坑”在于:

一份常规的出厂合格证,无法告诉你浸渍的微观均匀度。这需要通过专业的金相切片分析和显微观察才能确证。在腐蚀环境中,一个部件的寿命,取决于它最薄弱的那个点。

吸收管是传热传质的核心。其性能不仅关乎产能,更直接关联到设备安全。

为了降低成本,市面上存在钢衬橡胶的Ⅱ型封头。这种结构虽然经济,但引入了新的风险点——界面。石墨与橡胶、橡胶与钢壳,这两种界面的长期粘接可靠性,在苛刻的化工环境下是巨大的考验。温度的周期性波动会导致不同材料间因热膨胀系数差异而产生应力,极易引发界面脱粘、鼓泡,从而让腐蚀介质乘虚而入。其寿命较短,绝非偶然。

所以,当您的设备规格书上写着“许用温度≤100°C”,这不仅仅是一个操作参数,更是对这个复合结构界面稳定性的一个警告。

当常规检测手段已无法解释您的设备为何性能衰减、为何提前失效时,或许是时候从材料的微观世界寻找答案了。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将材料内部的孔隙分布、树脂填充状态、晶体结构完整性、界面结合强度等“蛛丝马迹”,翻译成指导您进行设备选型、供应商审核、工艺优化和失效预防的“行动指南”。这能帮助您判断,供应商提供的究竟是一个能稳定运行5年的生产利器,还是一个仅能支撑1-2年的“定时炸弹”。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的不透性石墨设备失效分析与材料微观结构表征服务,为您的重大设备投资与生产安全保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价