作为一名在精工博研实验室深耕多年的碳材料科学家,我时常被问到一个看似简单,实则直击灵魂的问题:“你们如何确信,我们设计的碳纤维复合材料(CFRP)部件,在服役十年、二十年后,性能依然如初?”

这个问题,在新能源汽车、风电叶片、航空航天乃至半导体精密设备领域,其背后关联的是数以亿计的资产安全与品牌声誉。而答案的灵感,却能从一个意想不到的领域找到——文化遗产修复。

原文中提及的日本桃介桥,一座建于1922年的历史建筑,因老化面临结构风险。修复方案中,工程师在一个承载关键载荷的主塔部分,采用了碳纤维布与环氧树脂进行加固。这并非孤例。为何如此“前卫”的材料,会被用于对“修旧如旧”、“耐久性至上”要求极为苛刻的古建修复中?

答案并非碳纤维本身那众所周知的“高强度、低重量”,而是一个更深层次的特性:超凡的长期环境耐久性。

这引出了所有结构材料工程师的核心焦虑:我的材料能抵抗多久时间的侵蚀?

工程师们都熟悉材料的性能规格书,但规格书上的拉伸强度、弯曲模量,是在“实验室温室”里测得的理想值。真实世界中,材料面临的是紫外线、高低温循环、湿气侵蚀和持续应力的残酷考验。

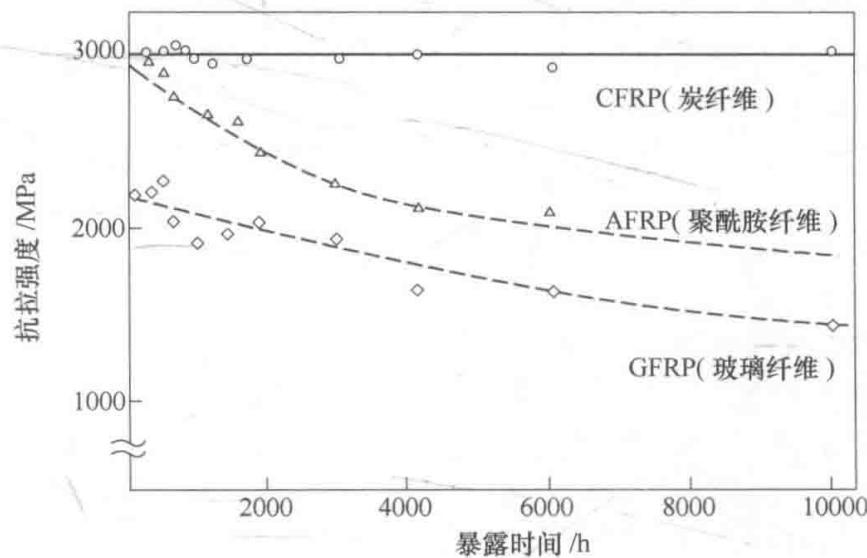

原文中的一张图表(见图1)揭示了问题的冰山一角。

图1 各种纤维复合材料在加速暴露试验后的拉伸强度变化

在模拟长达25年的加速暴露测试后,玻璃纤维和芳纶纤维复合材料的强度衰减近半,而CFRP几乎岿然不动。其原因在于:

然而,这是否意味着CFRP就高枕无忧了?恰恰相反,这揭示了更隐蔽的失效“扳机点”。

真正的“坑”在于,复合材料的性能短板,永远由其最薄弱的环节决定——通常是树脂基体以及纤维与基体间的界面。

即便碳纤维自身不受紫外线影响,但最外层的树-脂依然会劣化。一旦表面出现涂层剥落或微裂纹,湿气和氧气就会乘虚而入,沿着纤维/树脂界面这个“高速公路”向内渗透,引发界面脱粘。这种损伤在初期极其隐蔽,常规的目视检查无法发现,但它会逐步蚕食材料的整体承载能力,直至某一天,在远低于设计载荷的应力下发生突发性脆断。

对于风电叶片、氢气瓶或飞机结构件而言,这种失效模式是灾难性的。

这正是我们实验室工作的核心价值所在。我们不只是提供一个“强度合格”的结论,而是要回答“为何失效”以及“未来是否会失效”的深层问题。我们构建了一套超越常规测试的碳纤维复合材料耐久性评估体系。

第一步:建立加速老化模型 (Simulating Time) 我们并非简单地将样品扔进紫外线箱。而是根据您的具体应用场景——是沙漠光伏支架,还是海上风电叶片——设计定制化的加速老化方案。通过高低温循环、盐雾、湿热、动态载荷等多因素耦合,在数周或数月内复现材料未来数年可能遭遇的综合环境应力。

第二步:微观损伤的量化追踪 (Finding the “Smoking Gun”) 在老化过程的关键节点,我们会取样进行微观结构表征。这才是诊断的精髓所在:

第三步:从微观机理到宏观性能的关联解读 (Connecting the Dots) 当加速老化测试结束后,我们会再次进行宏观力学性能测试(如拉伸、弯曲、冲击)。此时,我们得到的就不是一个孤立的强度数值,而是一份完整的证据链:“由于在XX温湿度循环下,树脂基体的Tg下降了15℃,导致界面结合力减弱了30%,最终体现为材料的弯曲强度在1000小时后衰减了20%。”

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳纤维复合材料耐久性评估服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价