作为一名在精工博研实验室工作的首席碳材料科学家,我经常接触到一些棘手的案例。工程师们拿着两批次材料的规格书,参数几乎一模一样,但在实际应用中,一批表现优异,另一批却导致生产线停摆或产品性能雪崩。尤其在垃圾焚烧这种极端工况下,碳材料的选择与评估,远非几项常规指标所能定义。

今天,我们不谈泛泛的参数,只剖析两个真实且普遍的“坑”:为何你的活性炭吸附效率总是不稳定?为何你昂贵的碳化硅(SiC)炉衬会过早失效?

垃圾焚烧尾气处理的核心痛点,在于如何高效、稳定地脱除二噁英。工程师们通常会选择喷射粉末活性炭进行吸附。供应商提供的规格书上,碘值、亚甲蓝值、比表面积(BET)等参数看起来都很漂亮。但实际运行中,二噁英的排放浓度却像坐过山车。问题出在哪?

答案藏在微观结构与表面化学的细节里。

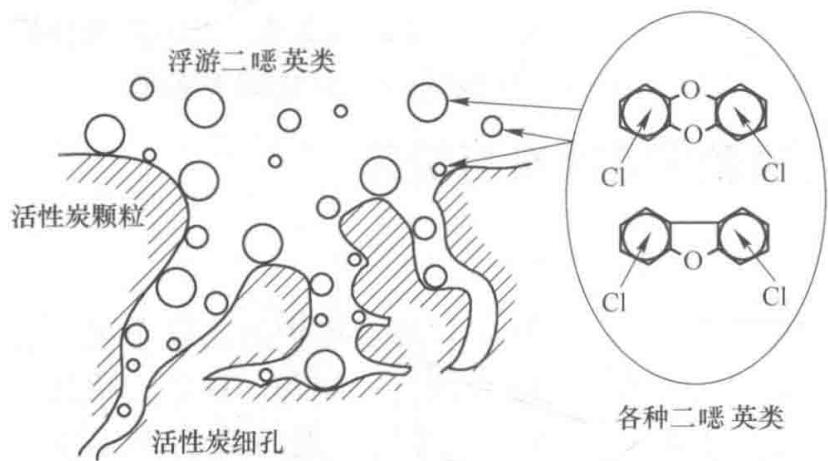

二噁英是大分子有机物,其吸附过程并非简单的表面覆盖。它需要经历从烟气到活性炭颗粒表面,再扩散进入内部孔道,最终被“锁”在尺寸匹配的微孔中。

图1 二噁英在活性炭内的扩散与捕获机制

让我们看一组典型数据。下表对比了三款用于二噁英吸附的活性炭,它们的常规指标与孔径分布有所差异。

表1 活性炭关键性能对比分析

| 项目 | 样品A | 样品B | 样品C |

|---|---|---|---|

| 比表面积/m²·g⁻¹ | 1100 | 1040 | 860 |

| 碘吸附力/mg·g⁻¹ | 980 | 950 | 820 |

| 平均粒径/μm | 22.5 | 20.2 | 28 |

| 微孔(0-1nm)容积 | <0.24 | <0.18 | <0.08 |

| 中孔(1-15nm)容积 | <0.08 | <0.37 | <0.54 |

单从比表面积和碘值看,样品A无疑是“优等生”。但二噁英分子尺寸通常在1nm左右,需要稍大的中孔(Mesopore, 2-50nm)作为快速扩散的“高速公路”,以及丰富的微孔(Micropore, <2nm)作为最终的“囚笼”。

真正的性能评估,必须超越单一的BET值,进行精细的孔径分布分析(如N₂/Ar吸附等温线结合DFT/NLDFT模型计算),才能洞察其动态吸附行为的本质。

活性炭表面并非惰性。其pH值、含氧官能团、疏水性等,都直接影响吸附效率。例如,二噁英是疏水性分子,若活性炭表面因工艺残留或烟气湿度影响而变得亲水,吸附效率会断崖式下跌。此外,烟气中的SOx、HCl等酸性气体会与活性炭表面的碱性位点反应,甚至“毒化”吸附位点。因此,对活性炭进行表面元素分析(如XPS)和酸碱度测试,是评估其在真实工况下稳定性的关键一步。

垃圾焚烧炉内壁,尤其是燃烧带,承受着高温、剧烈热冲击、化学腐蚀和机械磨损的多重考验。SiC砖因其高导热、高硬度、耐磨损的特性成为主流选择。然而,许多工厂发现,即使选用了最高等级的SiC砖,其使用寿命也远未达到预期。

问题不在SiC骨料本身,而在将这些骨料黏合在一起的“胶水”——黏合剂相。

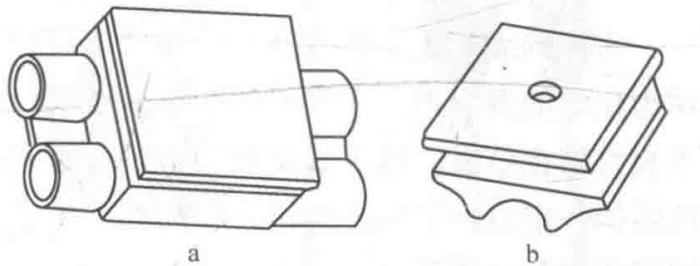

图2 典型的SiC耐火砖结构

纯SiC颗粒的性能优异,但将它们烧结成砖块,必须引入黏合剂。这些黏合剂在严苛的炉内环境中,往往成为整个材料的“短板”。

表2 不同黏合剂体系SiC砖的性能权衡

| SiC质量分数/% | 黏合剂类型 | 最高耐热温度/℃ | 关键性能解读与“陷阱” |

|---|---|---|---|

| 89.3 | 氧化物 | 1450 | 成本较低,但在816~1316℃下,黏合剂相自身稳定,但SiC骨料颗粒易被腐蚀。 |

| 89.2 | 抗氧化保护硅化物 | 1480 | 在816~1093℃范围内能有效保护SiC颗粒,但超出此温区保护效果下降。 |

| 78.0 | 氮化物 (Si₃N₄) | 1590 | 高温强度和抗腐蚀性优越,但在中温区(816~1093℃)抗氧化性可能不如某些硅化物黏合产品。 |

| 75.0 | 氮化物 (Si₃N₄) | 1760 | 性能最强,但成本通常高出20%~30%,且同样存在中温区氧化窗口。 |

| 85.1 | 氧氮化合物 | 1590 | 性能与成本的折中选择。 |

因此,当你的SiC炉衬过早失效时,简单的归因于“质量不好”是远远不够的。一份真正有价值的碳化硅砖失效分析报告,需要通过扫描电镜能谱(SEM-EDS)分析腐蚀产物的元素分布,锁定侵蚀源头;通过X射线衍射(XRD)确定黏合剂相在使用前后的物相变化,揭示失效的化学机理。

无论是活性炭的吸附效率,还是SiC砖的服役寿命,其背后都隐藏着复杂的物理化学机制。依赖供应商提供的几项宏观指标进行选材和品控,无异于盲人摸象。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳材料性能检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价