从传统的胶片射线照相(Radiography)迈向数字工业射线照相(DIR),是工业无损检测领域一个重要的技术演进。对于希望拥抱这一变革的技术人员而言,首要任务是明确自身所处的应用领域,因为这直接决定了所需遵循的技术标准与规范。工业应用场景大致可分为受规制和非规制两类,其下又细分出多种具体应用,如下表所示。

表1 数字工业射线照相(DIR)的应用领域分类

| 数字工业射线照相 | |||

| 标准与法规 | 胶片替代应用 | 新兴工业领域 | |

| 非标应用 | 系列部件检测 | 计算机断层扫描(CT) | |

| 焊接 | 壁厚、腐蚀、冲蚀测量 | 自动缺陷识别(ADR) | 3D铸件检测 |

| 铸造 | 建筑、桥梁 | 完整性测试 | 陶瓷复合材料、塑料 |

| 电子 | 塑料、复合材料 | 尺寸检查 | 特殊应用 |

| 食品、轮胎、木材… | |||

在深入探讨新型数字方法与探测器之前,有必要回顾一下传统X射线胶片的独特优势。其强大的实用性是核心优点之一,具体体现在:

胶片数字化是实现从模拟到数字过渡的第一步。根据其采样技术的不同,数字化系统可分为以下几类。

表2 胶片数字化系统的技术分类

| 原理 | 扫描仪类型 |

|---|---|

| 逐点数字化 | 激光扫描仪 |

| 逐线数字化 | CCD线阵扫描仪 |

| 阵列数字化 | CCD相机 |

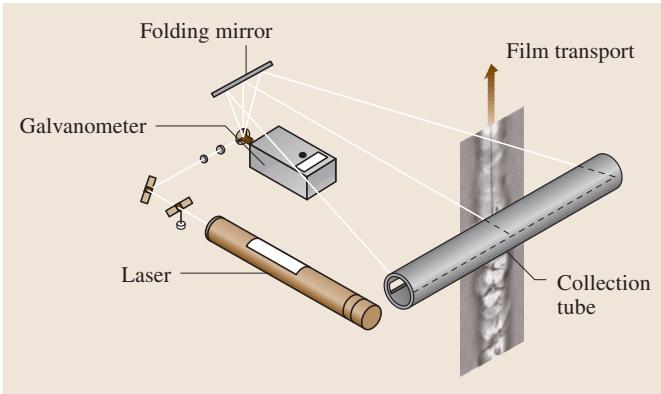

以激光扫描仪为例,其工作流程如图1所示。胶片通过一个收集管,一束特定直径(例如50 μm)、波长约为680 nm的红色激光束对胶片进行扫描。折叠镜偏转激光束,使其光斑沿胶片水平线移动,同时胶片以恒定速度前进。穿过胶片的漫射光被收集管整合,并由顶部的光电倍增管(PMT)记录。PMT输出的电压与胶片后的光强度成正比。该信号经过对数放大和12位数字化处理后,便得到与胶片光学密度成正比的灰度值。

图1 激光扫描仪工作原理示意图(型号:“LS 85”, Kodak, USA)

图1 激光扫描仪工作原理示意图(型号:“LS 85”, Kodak, USA)

激光扫描仪与其他数字化原理的本质区别在于其“反向”光学设计。激光扫描仪使用聚焦光进行照明,并测量胶片后方的漫射光强度。而其他方法,如传统的人眼观片或相机拍摄,则是用漫射光照亮整个胶片区域,再测量每个点上沿单一方向通过胶片的光强度。

此外,市场上也有CMOS(互补金属氧化物半导体)相机,它能产生与输入光强度成对数关系的输出信号。这意味着其数字化后的灰度值直接与胶片密度成正比,而不像CCD(电荷耦合器件)芯片那样遵循指数特性。这对射线胶片的数字化是一个优势,但CMOS探测器的信噪比通常远低于CCD芯片。

ISO/EN 14096-1/2标准为无损检测(NDT)领域的胶片数字化仪定义了鉴定程序和最低要求,这对于微射线照相尤为重要。NDT应用涉及的X射线能量范围为50-12000 keV。标准根据能量高低,要求空间像素尺寸在15-250 μm之间。例如,对于能量低于100 keV的应用,要求空间分辨率达到16.7 lp/mm(线对/毫米);而对于1300 keV的能量,则要求1 lp/mm。

基于胶片射线照相的图像质量,该标准设立了三个质量等级,用户可根据检测需求选择:

物理上,数字图像不过是计算机系统中的一个数据文件,通过程序将其内容逐点显示在屏幕或打印品上。它由一系列独立的图像点——即像素(pixel)——阵列构成。在实践中,像素是显示特定颜色和亮度的小矩形。

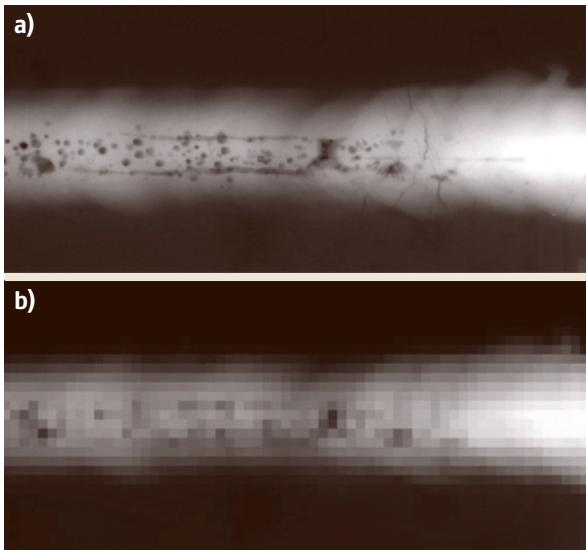

图像分辨率取决于给定区域内的像素数量,像素越多,分辨率越高(如图2所示)。射线照相通常处理的是灰度图像。

图2 测试焊缝的射线照相图像对比。(a) 1024 × 512 像素;(b) 64 × 32 像素

图2 测试焊缝的射线照相图像对比。(a) 1024 × 512 像素;(b) 64 × 32 像素

图像中每个像素的数值都可以进行各种计算。像素由一个与其亮度成正比的灰度(强度)值来表征。最基础的操作是调整亮度和对比度,这能弥补显示器亮度低于专业观片灯的不足。人眼在特定适应条件下仅能分辨约60-120个灰度级(相当于6-7位信息),而一幅数字图像最多可包含65536个灰度级(即16位)。亮度和对比度操作对于选择感兴趣的灰度范围至关重要。伽马校正则可以改变从原始数字值到屏幕显示亮度之间的线性传递关系,以契合人眼的亮度感知特性。

多点计算则利用图像中相邻像素间的关系(矩阵运算),基于各种所谓的滤波算法来提取所需特征。这些滤波器可以消除不必要的大面积斑块状强度波动或掩盖图像细节的噪声。

表3 典型的图像处理滤波器

| 滤波器 | 优点 | 缺点 |

|---|---|---|

| 低通滤波器(平滑) | 提高信噪比 | 降低空间分辨率 |

| 高通滤波器 | 增强大范围强度变化背景下的精细细节对比度 | 降低信噪比 |

| 中值滤波器 | 提高信噪比,去除单个峰值和异常值(如“椒盐”噪声),且不平滑边缘 | 降低空间分辨率 |

| 边缘滤波器 | 增强边缘或将边缘提取为线条 | 增加噪声 |

对射线图像进行恰当的处理,往往能获得惊人的效果。

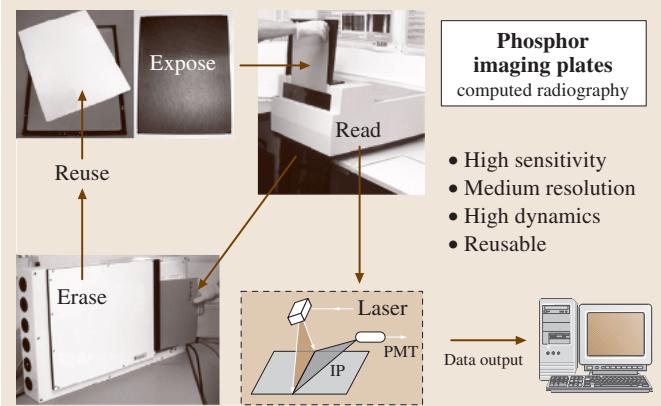

磷光成像板(IP)是无胶片射线照相的成像介质,该技术也被称为计算射线照相(CR)。CR技术在医学和生物医学放射自显影中已是常规手段,并且有多种系统可用于NDT领域。凭借其更高的灵敏度(曝光时间更短)、数字处理能力以及使用普通计算机即可分析数字图像的便利性,CR技术催生了许多传统胶片照相之外的新应用。

IP的使用方式与射线胶片几乎相同。曝光后,IP通过激光扫描仪读取生成数字图像,而非像胶片一样进行化学显影(如图3所示)。IP上残留的潜像可通过强光擦除,因此在小心处理的情况下,同一块IP可重复使用超过1000次。IP由一个柔性聚合物基板构成,基板上涂覆有感光层,并由一层薄的透明保护层密封。最常见的感光层材料是掺杂了Eu2+的BaFBr混合物。当X射线或伽马射线量子作用于晶格时,会产生电子和空穴的雪崩。

图3 磷光成像板(IP)在计算射线照相(CR)中的应用原理

图3 磷光成像板(IP)在计算射线照相(CR)中的应用原理

这些载流子会被杂质位点俘获,例如电子被卤素空位(F心)俘获,空穴被间隙Br2+分子(H心)俘获。当波长为600-700 nm的红色激光照射时,被Br-空位(FBr心)俘获的电子被激发到更高能态,并可能通过隧穿效应与附近的被俘获空穴复合。复合能量转移给邻近的Eu2+离子,使其受激。当该Eu2+离子返回基态时,会发射一个波长为390 nm的蓝色光子。这个过程被称为光致发光(PSL)。

IP技术的主要优势包括:

其缺点则在于:

现有的IP及配套激光扫描仪系统能够覆盖高达105的辐射剂量差异。这一特性对于壁厚差异大的物体,可以显著减少曝光次数,同时也能部分补偿曝光条件计算不当带来的问题,减少了所谓的“试曝光”次数。高清晰度CR系统可提供优于25 μm的空间分辨率,足以满足低X射线电压下的小型部件以及大型部件的焊缝和铸件检测需求。

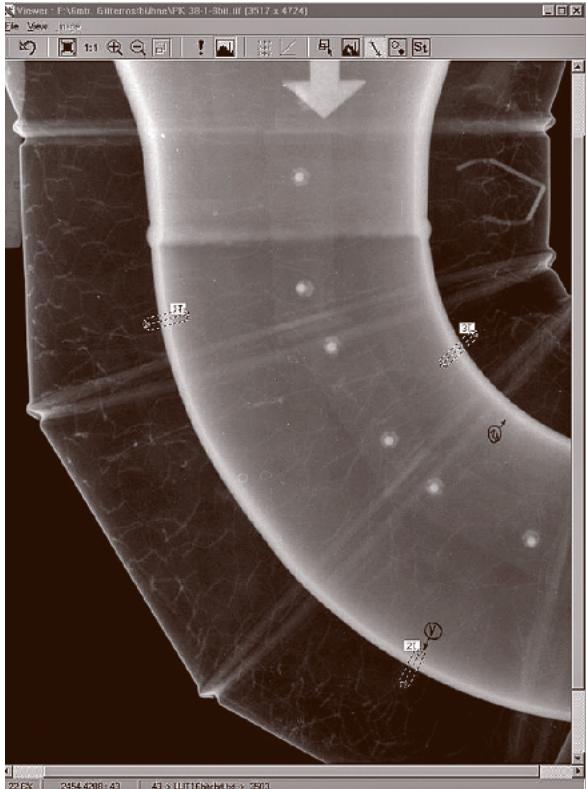

CR技术的一个典型应用是在化工行业进行射线腐蚀检测。图4展示了一个带保温层的管道检测实例。保温层外包有铝皮,而射线检测无需移除保温层即可进行,这相对于其他方法是一个巨大优势。用于腐蚀和壁厚测量的射线管道检测是预测性维护的一项主要NDT技术。CR也越来越多地用于阀门和管件的功能性检查及沉积物查找。

图4 利用投影射线照相技术对带保温层管道进行计算机辅助检测,通过图像处理测量标记区域的壁厚

图4 利用投影射线照相技术对带保温层管道进行计算机辅助检测,通过图像处理测量标记区域的壁厚

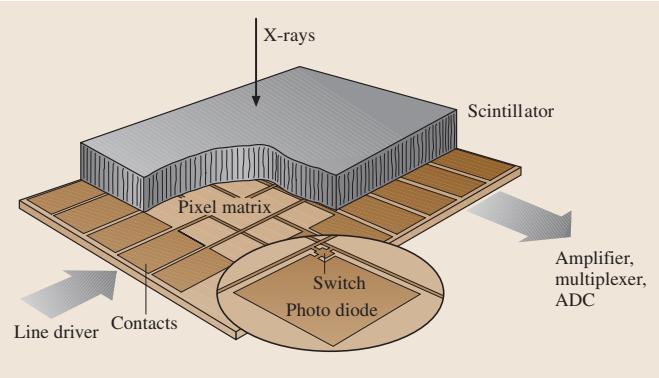

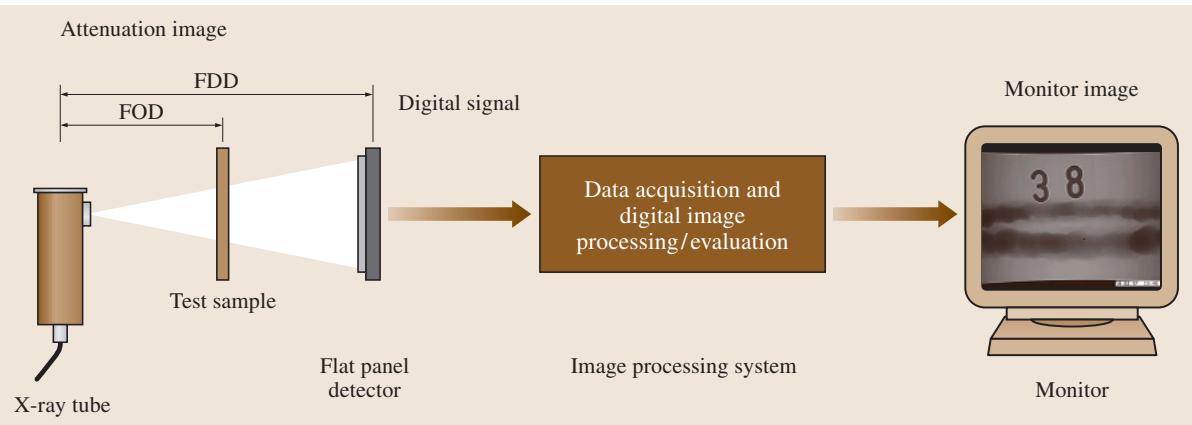

数字探测器阵列(DDA),也称平板探测器,目前市场上有两种主要类型。

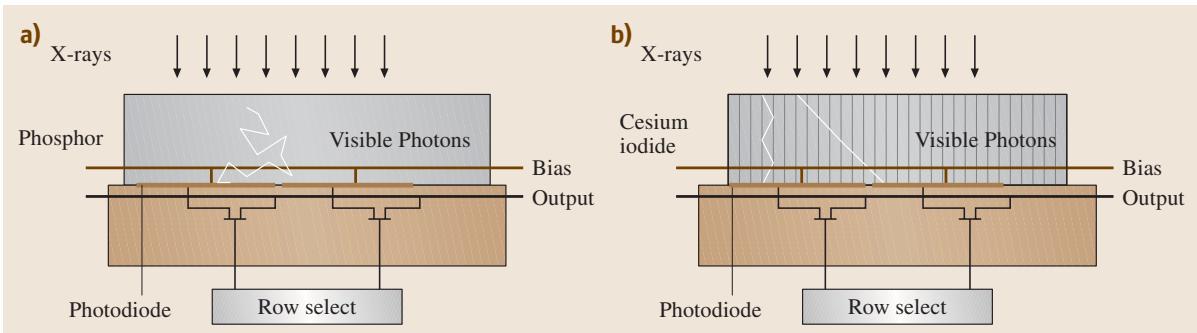

第一种是间接转换型探测器(图5),其核心是一个连接到薄膜晶体管(TFT)的光电二极管矩阵。这些组件由非晶硅制成,能抵抗电离辐射。光电二极管通过闪烁体转换入射的X射线或伽马射线产生的光来充电。闪烁体可以是一层多晶层,会因光散射产生额外的模糊;也可以是定向晶体系统,其作用类似于面板,通过抑制光散射来降低模糊度,从而提高图像清晰度(图6)。

图5 间接转换型平板探测器示意图

图5 间接转换型平板探测器示意图

图6 (a) 多晶磷光体层因光散射产生额外模糊;(b) 光电二极管表面的碘化铯(CsI)针状晶体像光纤一样将光传导至二极管,提升了空间分辨率

图6 (a) 多晶磷光体层因光散射产生额外模糊;(b) 光电二极管表面的碘化铯(CsI)针状晶体像光纤一样将光传导至二极管,提升了空间分辨率

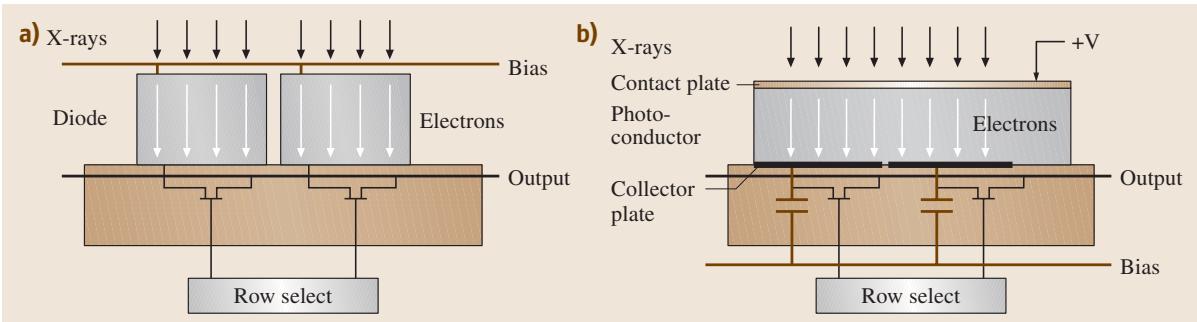

第二种是直接转换型探测器(图7b),基于光电导体(如非晶硒或碲化镉)构建在多微电极板上,同样由TFT读出。这种设计避免了光散射过程,空间分辨率直接由探测器阵列的像素尺寸决定。而另一种直接转换的光电二极管系统(图7a)由于量子效率低,目前尚未在NDT领域使用。

图7 直接转换型平板探测器原理。(a) 光电二极管直接将X射线光子转换为电子;(b) 半导体在强电场下产生电荷,存储于微电容中

图7 直接转换型平板探测器原理。(a) 光电二极管直接将X射线光子转换为电子;(b) 半导体在强电场下产生电荷,存储于微电容中

DDA适用于室内和现场应用。但现场应用环境通常较为恶劣,存在硬件损坏风险,这限制了DDA的移动应用。在这种情况下,可以通过胶片数字化或直接应用CR技术来获取数字数据。

使用线阵探测器的经典NDT模式是:固定的辐射源、移动的物体和固定的线阵相机。这是行李、汽车和卡车安检的典型配置。线阵探测器的分辨率范围可从0.25 mm到50 mm。最常见的原理是闪烁体与光电二极管的组合。

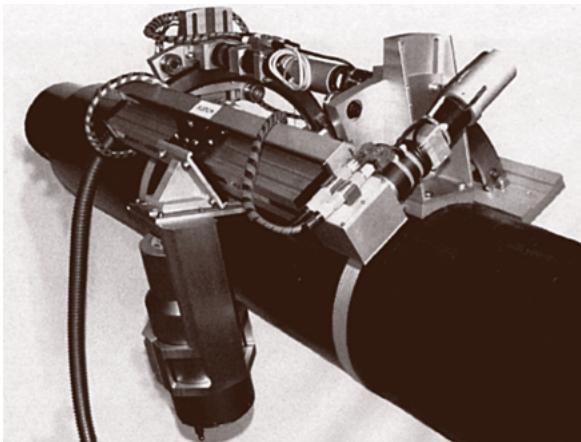

高分辨率线阵探测器已被引入焊缝检测(图8)。这种机械化X射线检测系统由X射线管、操作机械臂和线阵相机组成。相机包含一个约1200个光电二极管的集成电路,并耦合一个GdOS闪烁体屏。为了提高扫描速度,新的应用采用了TDI(时间延迟积分)技术,并行使用数百条线阵。信号随着物体或扫描系统的移动同步地从一条线阵转移到下一条,信息在芯片上进行积分,速度的提升与使用的线阵数量成正比。

图8 用于管道机械化检测的线阵扫描仪系统视图

图8 用于管道机械化检测的线阵扫描仪系统视图

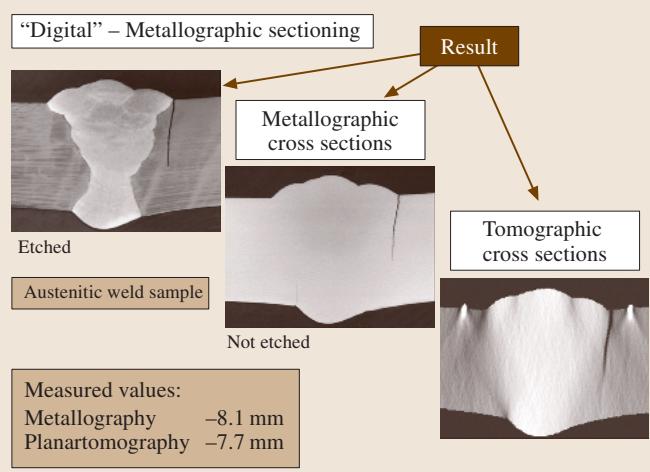

通过专门的断层扫描算法,可以重建出焊缝的三维(3D)图像。该方法对裂纹和未熔合等缺陷极为敏感,能够精确测量其深度和形状。图9展示了奥氏体焊缝中重建的裂纹图像与金相切片的对比。

图9 奥氏体焊缝中重建的裂纹图像与金相切片的比较

图9 奥氏体焊缝中重建的裂纹图像与金相切片的比较

快速数字X射线检测系统已广泛用于工业产品的批量检测,因为它能够检测性质迥异的缺陷,如裂纹、夹杂或缩孔。这些系统能够灵活调整射线束方向和检测视角,并可在线查看透视图像,以覆盖各种缺陷类型(图10)。

图10 数字工业射线照相系统设置示意图

图10 数字工业射线照相系统设置示意图

在汽车制造业中,轻合金铸件因其铸造工艺的固有缺陷,容易出现材料缺陷(如缩孔、夹杂)。这些部件常用于安全关键应用,如转向器、车轮及日益增多的车轮悬挂部件,因此必须进行100%的X射线安全检测。

一个全自动、无人值守的X射线检测系统能够保证客观、可重复的缺陷检测。系统根据用户设定的验收规范自动判定工件合格与否。这类系统被称为自动缺陷识别(ADR)单元。这种高度自动化的质量控制对设备配置、算法优化和结果判读都有极高要求。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测铸件缺陷、焊缝质量等无损探伤服务,可靠准确。欢迎沟通交流,电话19939716636

自动X射线检测的应用领域还在不断拓展,例如用于检查完整性和功能。当需要检查零件是否存在、变形情况,或者需要检验距离和空间尺寸时,该技术同样能发挥重要作用。

上一篇:材料释放的时间行为与老化特性评估

下一篇:无机材料的生物老化测试与机理分析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价