在材料科学与工程领域,高分辨率计算机断层扫描(High-Resolution CT)技术的核心价值在于,它能够通过几何放大原理,实现微米级别的空间分辨率。实现这一目标的前提,是将X射线源的焦点尺寸压缩至微米量级,这正是微焦点X射线管的技术优势所在。然而,常规商用X射线管的可用能量上限通常在225 kV左右,这一限制在面对许多现代材料的检测需求时,显得力不从心。

对于一些成分复杂或结构特殊的物体,拓展微焦点X射线管的能量范围显得尤为迫切。例如,多孔金属(泡沫金属)大多以铝为基材,X射线对其穿透性较好。但这类材料常被制成不规则形状的构件,其外部可能包裹着不同材质的表层,或泡沫本身就带有致密的表皮。这些高衰减部分的存在,极易在成像过程中引入伪影。在另一些应用场景中,研究对象本身就是由高衰减材料(如铁基合金)制成的泡沫材料。此时,选择尽可能高的X射线能量,是抑制射束硬化(Beam Hardening)和指数边缘梯度效应(Exponential Edge-Gradient Effects)所致伪影的有效手段。

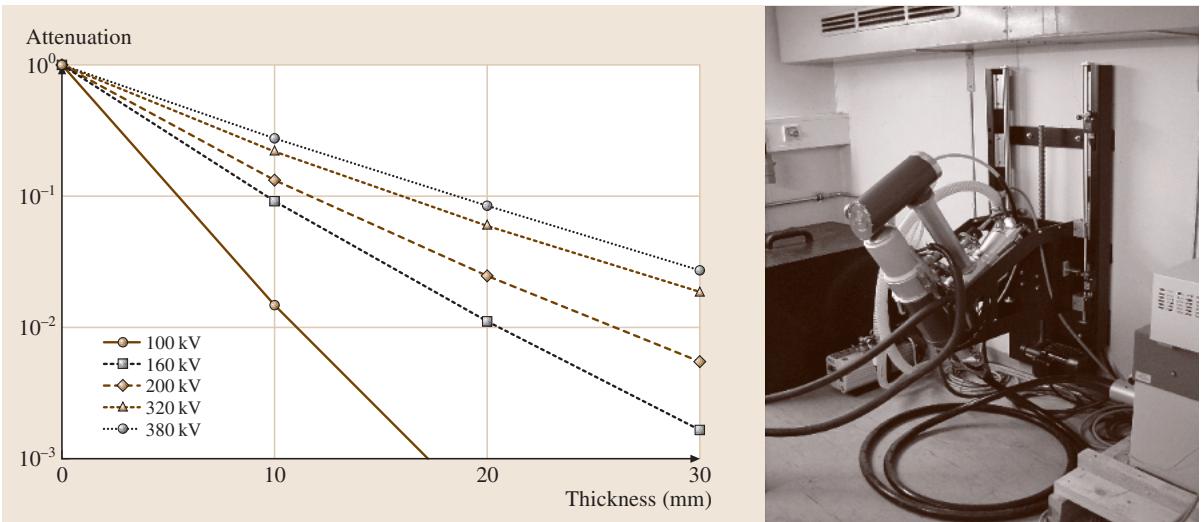

图1 (a) 铁的衰减曲线随X射线能量的变化 (b) 320 kV微焦点X射线管

图1 (a) 铁的衰减曲线随X射线能量的变化 (b) 320 kV微焦点X射线管

图1(a)中的曲线直观地展示了提升管电压(kV)对材料穿透能力的增益。在CT测量中,一个经验性的指标是最大吸收与自由射束的强度比值约为20。从图中可以推断,将能量上限提高后,对于钢材这类高密度材料,可测量的样品厚度能从20 mm拓展至30 mm。这一突破对于厚壁件的无损检测意义重大。

为了应对这一挑战,早在2002年底,一款320 kV的微焦点X射线管(YXLON公司制造的MX-5管)被成功集成到CT系统中,如上图1(b)所示。其设计颇具巧思:该双极射线管是在一个标准的-200 kV射线管基础上改造而成。原有的探头被替换为一个双极部件,该部件内置了一个阳极,并为其配置了额外高达+120 kV的高压电源。通过这种设计,电子在-200 kV的阴极和+120 kV的阳极之间被加速,从而获得了320 keV的总能量。

这种结构上的改变也带来了一些相应的调整。由于靶点不再处于接地电位,X射线焦点到射线管外壳的距离被增大至25 mm。这意味着,经过改造后,射线管的最大几何放大倍率有所降低。但这是一种合理的权衡,因为更高的能量本就是为了检测更大、更致密的物体,这些物体通常也无需极高的放大倍率。举例来说,在320 kV和0.1 mA的工况下,该系统仍能获得约35 μm的最优空间分辨率。

在实际操作中,这套系统展现出良好的灵活性。其+120 kV的阳极电压通常保持固定,而能量的变化则通过调节第一部分(阴极)的电压来实现,从而得到一个130 kV至320 kV的宽泛可调范围。更有价值的是,设计者保留了其向下兼容的能力——只需为第一部分换上标准的微焦点靶,该射线管即可作为一台普通的200 kV高放大倍率微焦点管使用。

要获得一张信噪比高、结果可靠的CT图像,不仅需要先进的X射线源,还需要高性能的探测器与之匹配。该系统采用了一款非晶硅(a-Si)平板探测器(Perkin Elmer),其具备16位的模数转换器(ADC),像素矩阵为1024×1024,单个像素尺寸为0.4 mm²。获取高质量的内部结构数据,对射线源、探测器以及复杂的参数优化和伪影校正算法都有极高要求。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测高密度材料CT检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价