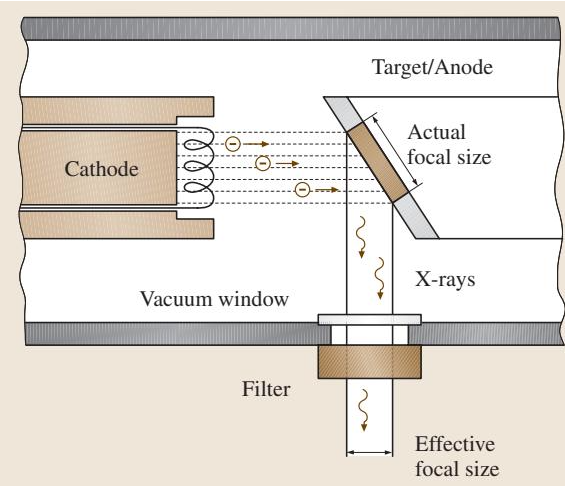

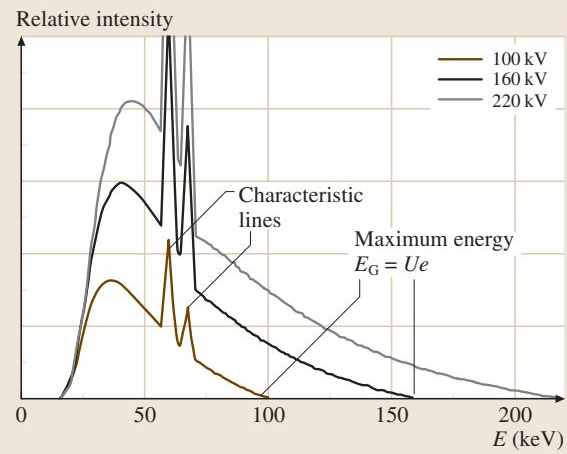

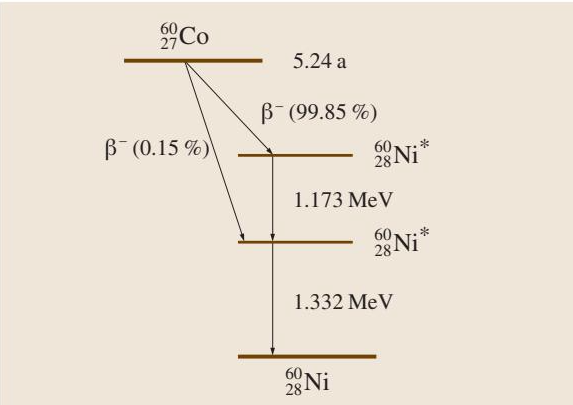

在工业领域,利用高能射线穿透不透明材料以探查其内部结构,已成为一种不可或缺的无损检测(NDT)手段。无论是X射线还是γ射线,其应用的核心都根植于深刻的物理学原理。理解这些原理,是从射线源的选择、与物质的相互作用,到最终图像质量控制的全过程的基石。 射线的本质是光子,一种奇特的实体,时而表现出粒子性,时而又呈现出波动性。因此,我们可以用能量 E、波长 λ 或频率 ν 来描述它。根据普朗克的理论,光子的能量与其频率成正比: 其中 h 为普朗克常数。所有光子都以光速 c 传播(c = νλ),且不带电荷,没有磁矩。X射线和γ射线本质上都是高能光子,完全由其能量来表征。它们的区别不在于物理属性,而在于其产生的源头。 X射线通常源于高能电子与金属靶材的相互作用。在X射线管中(见图1),阴极发射的电子在高压电场中被加速,高速撞击由高熔点重金属制成的阳极靶。电子的动能(mₑv²/2)在撞击后通过两种主要途径转化为X射线: • 韧致辐射 (Bremsstrahlung):当一个高速电子直接与靶原子核发生近场相互作用时,它会急剧减速甚至停止,其全部或部分动能转化为一个辐射量子,即X射线光子。由于入射电子还可能与靶原子的核外电子碰撞而损失部分能量,因此产生的X射线光子能量各不相同,形成了一个连续的能量谱,即韧致辐射谱。加速电场的电压决定了这个连续谱的能量上限。 • 特征辐射 (Characteristic Radiation):如果入射电子的能量足够大,可以将靶原子的内层电子撞出,使原子处于激发态。为了恢复稳定,外层电子会跃迁到内层空位上,这个退激过程会释放出能量差,形成具有特定能量的光子。这些光子的能量是靶原子独有的“指纹”,因此称为特征辐射。在连续的韧致辐射谱上,特征辐射表现为几条尖锐的谱线(见图2)。 在实际应用中,X射线管的靶材设计也颇有讲究。大多数工业X射线管使用厚靶(吸收靶),可以完全阻止入射电子。而微焦点X射线管则可能使用薄靶(透射靶),仅让电子部分减速。由于超过95%的电子能量都转化为了热量,靶材的散热至关重要。因此,阳极通常与导热性极佳的材料(如铜)结合,并常常需要通过注入冷却剂或使用旋转阳极来避免局部过热。 与X射线不同,γ射线源自原子核内部。它是不稳定同位素在自发衰变过程中的产物。衰变通常伴随着α或β粒子的释放,每一次释放都会使母同位素转变为一种具有不同质量和核电荷数的子同位素,直至最终形成稳定核素。 这个过程的快慢由半衰期 T 来描述,即原始原子数的一半衰变为子同位素所需的时间。单位时间内衰变的原子数 N 可由下式表示: 其中 N₀ 是初始母原子总数,λ 是衰变常数。半衰期 T 与衰变常数的关系为: 在工业射线照相术中,常用的人工放射性同位素包括铱-192(Ir-192)和钴-60(Co-60)。它们通过对天然稳定同位素Co-59和Ir-191进行中子轰击而得: 其发射的γ射线谱由几条能量固定的谱线组成。例如,Co-60的衰变方案(图3)显示,它最终会发射出能量分别为1.173 MeV和1.332 MeV的两条γ射线。工业射线成像技术基础:从射线产生到图像质量评估

1. 射线的产生机制

1.1 X射线的产生

1.2 γ射线的产生

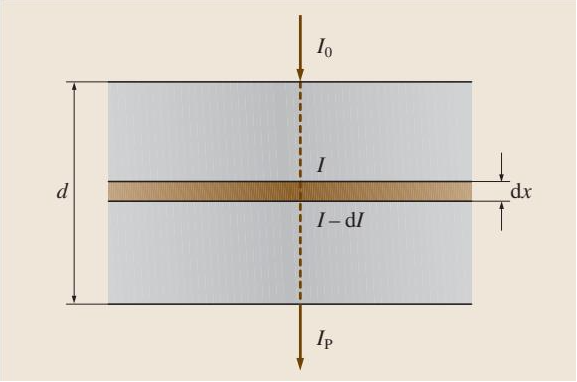

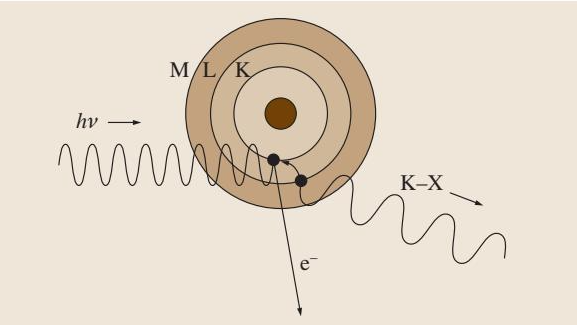

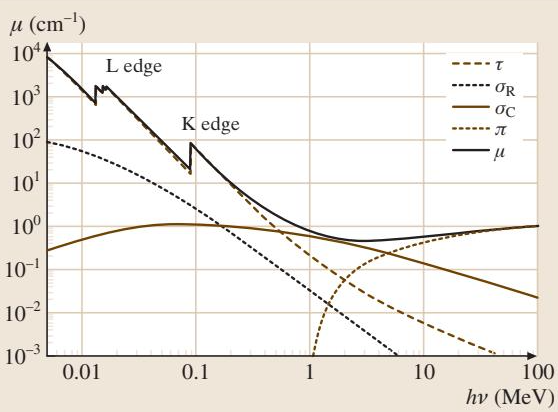

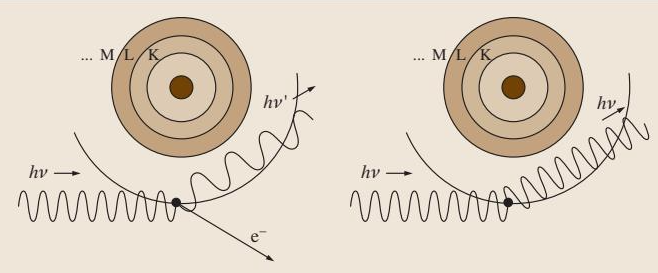

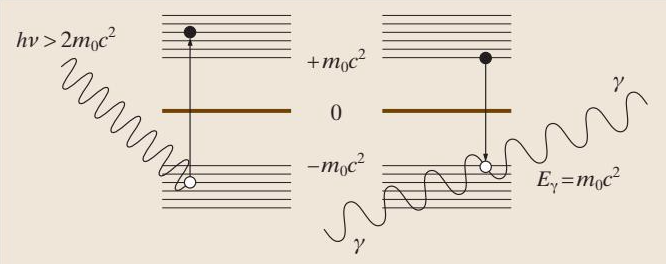

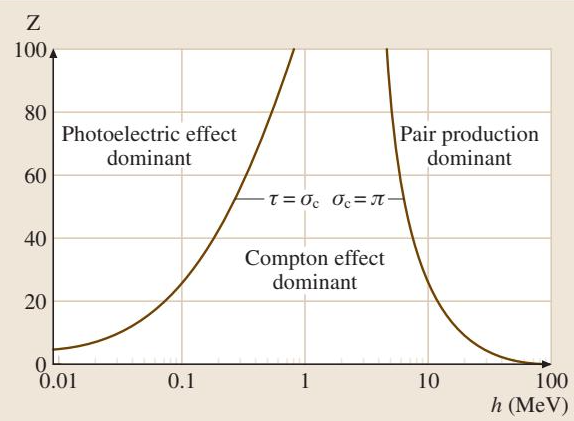

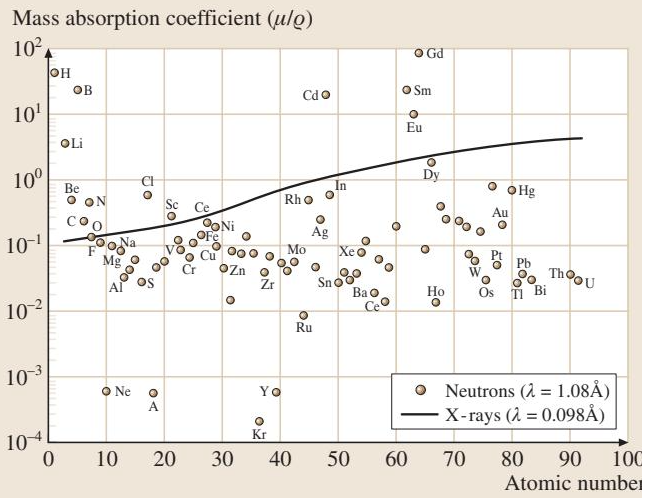

当光子穿过物质时,它会与材料的原子核或轨道电子发生相互作用,导致其强度衰减。这个过程是射线成像的物理基础。主要有三种相互作用类型:光电效应、散射效应和电子对效应。 假设一束窄的单色射线垂直入射到材料上(图4),当其穿过厚度为 dx 的微元层时,其强度变化 dI 与该深度处的强度 I 以及层厚 dx 成正比: 比例常数 μ 被称为线性衰减系数。对上式积分,可得到穿过厚度为 d 的材料后,原始射线强度 I₀ 衰减至 Iₚ 的关系,这便是著名的比尔-朗伯定律,即衰减定律: 总的线性衰减系数 μ 是上述三种主要作用的系数之和: 其中,τ、σₛ 和 π 分别代表光电效应、散射效应和电子对效应的衰减系数。 当一个能量为 E 的光子将其全部能量转移给原子某个壳层上的电子时,光电效应就发生了(图5)。光子的能量可能刚好将电子从内层激发到外层,或者将其完全逐出原子,使原子电离。在后一种情况下,被逐出的光电子获得的动能等于光子能量减去该电子的束缚能。 随着光子能量增加,它可以与更内层的电子发生作用。当光子能量恰好达到某个电子壳层的束缚能时,由于有更多的电子可以参与反应,吸收系数会急剧增加,形成一个“吸收边”。这是每种元素的特征之一。在其他能量区间,吸收系数通常随光子能量的增加而减小(见图6中铅的衰减系数曲线)。光电效应的次级效应包括电子重组产生的X射线荧光或俄歇电子。 散射分为非相干散射(康普顿散射)和相干散射(瑞利散射)(图7)。与光电效应中光子被完全吸收不同,散射事件中光子仅损失部分或不损失能量,并改变其运动方向。 • 康普顿散射 (Compton Scattering):散射后光子的能量 E' 总是小于入射光子能量 E,损失的能量转移给了被撞击的电子,使其获得动能。能量的偏移量仅取决于散射角 θ,而与散射介质的性质无关。散射角越大,能量损失越多。 • 瑞利散射 (Rayleigh Scattering):光子被整个原子散射而没有能量损失,方向发生偏转。这是一种纯粹的光子过程,不产生自由电子。瑞利散射主要发生在软射线(低能光子)与低原子序数元素相互作用时,其对总衰减系数的贡献通常不超过20%。 当光子能量超过电子静止质量的两倍,即 E = hν > 1.022 MeV 时,一个奇特的现象发生了:光子在原子核的强电场作用下,会转化为一个电子和一个正电子(图8)。这个过程被称为电子对效应。能量阈值是刚性约束,低于此能量的光子无法触发该效应。超过阈值的能量则转化为电子-正电子对的动能。 产生的电子对会在极短的时间内(约10⁻¹² s)损失其动能,而剩下的静止电子-正电子对的寿命也只有约10⁻⁹ s,随后它们会发生湮灭,产生两个方向相反、能量均为511 keV的γ光子。 综上所述,不同的衰减机制在不同的能量区间占据主导地位。如图9所示,对于给定的原子序数Z,光电效应在低能区占优,康普顿散射在中能区是主要作用,而电子对效应则在高能区最为显著。理解这一点对于选择合适的射线能量以获得最佳成像效果至关重要。2. 射线与物质的相互作用

2.1 衰减定律

图4 射线衰减定律示意图2.2 光电效应

图5 光电效应示意图:入射光子与轨道电子相互作用,可能因电子重组而产生X射线荧光

图6 铅的线性衰减系数μ随光子能量hν的变化:τ(光电效应)、σR(瑞利散射)、σC(康普顿散射)和π(电子对效应)2.3 光子散射

图7 散射效应:康普顿散射(左)产生一个低能光子和一个反冲电子;瑞利散射(右)光子仅改变方向,无能量损失2.4 电子对效应

图8 电子对效应(左)与正负电子湮灭(右)

图9 三种光子相互作用的相对重要性。曲线标示了相邻两种效应贡献相等的原子序数Z和能量E的组合。

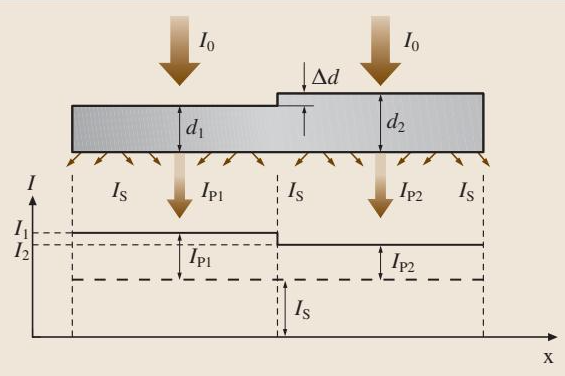

射线照相图像的质量,即其展现细节的程度,受到一系列复杂因素的影响,包括被检物体(材料、厚度)、射线源(能量)、成像系统(探测器特性)以及检测几何(焦点尺寸、源-物距离、物-探测器距离)。图像质量最终由三个核心指标决定:衬度、噪声和不清晰度。 图像衬度是图像上不同区域间强度或密度差异的体现。以一个简单的阶梯状物体为例(图10),穿过厚度为 d₁ 和 d₂ 的区域后,探测器接收到的强度分别为 I₁ 和 I₂。绝对衬度 C₁ 就是二者之差: 对于微小的厚度差 Δd,绝对衬度 ΔI 可近似为: 在实际判读中,相对衬度 Cᵣ 更具意义,它定义为绝对衬度与局部总强度 I (I = Iₚ + Iₛ, Iₚ为原始强度,Iₛ为散射强度) 的比值: 其中 k = Iₛ / Iₚ 是散射比,Cₛₚ 是比衬度。这个公式揭示了衬度的关键影响因素:它与材料的线性衰减系数 μ 成正比,但与散射比 k 和材料厚度成反比。一个有趣推论是,对于厚工件(如 >50mm的钢),使用高能射线反而能获得比低能射线更高的衬度,因为散射比 k 的降低带来的衬度增益,超过了衰减系数 μ 减小带来的损失。3. 图像质量的核心要素

3.1 衬度 (Contrast)

图10 图像形成与衬度

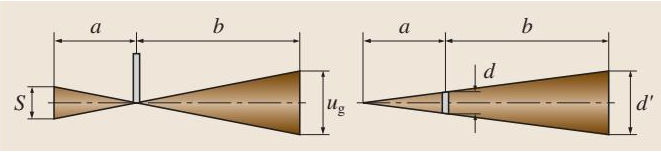

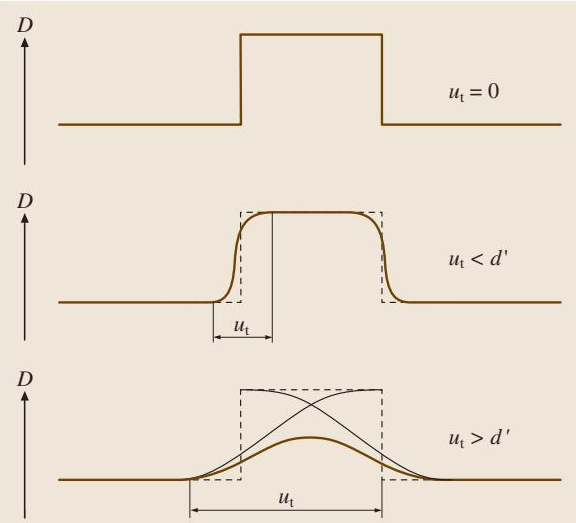

图像轮廓的锐利度直接受到不清晰度的影响。总不清晰度主要由几何不清晰度和固有不清晰度构成。 • 几何不清晰度 (u₉):由射线源的焦点尺寸 S 引起。如图11所示,它与放大倍数 M 和焦点尺寸 S 直接相关: $$ • 固有不清晰度 (uᵢ):由探测器系统自身特性引入的模糊。例如,在胶片照相中,增感屏的使用、光子或电子在乳胶层内的散射都会贡献固有不清晰度。 忽略运动模糊,总不清晰度 uₜ 可近似为两者的平方和的平方根: 要获得最佳有效清晰度(uₜ / M 最小),理想的几何设置是使几何不清晰度与固有不清晰度相等,由此可推导出最佳的源-物距与物-屏距之比: 当一个尺寸为 d 的缺陷的投影 d' = Md 大于总不清晰度 uₜ 时,其衬度不受影响。反之,若不清晰度超过了缺陷的投影尺寸,则该缺陷的衬度会显著下降,甚至无法分辨(图12)。 获取一张高质量的射线图像,需要在衬度、噪声和不清晰度之间做出精妙的权衡,这涉及到对射线能量、曝光参数、几何布置等多方面因素的综合考量。因此,要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测X射线无损检测,可靠准确。欢迎沟通交流,电话199397166363.3 不清晰度 (Unsharpness)

u_{\mathrm{g}} = \frac{b}{a} S = (M - 1)S

$$ 其中 M = (a+b)/a,a为源-物距离(SOD),b为物-探测器距离(ODD)。

图11 几何不清晰度(左)与放大倍数(右)的定义

图12 不清晰度对图像衬度的影响

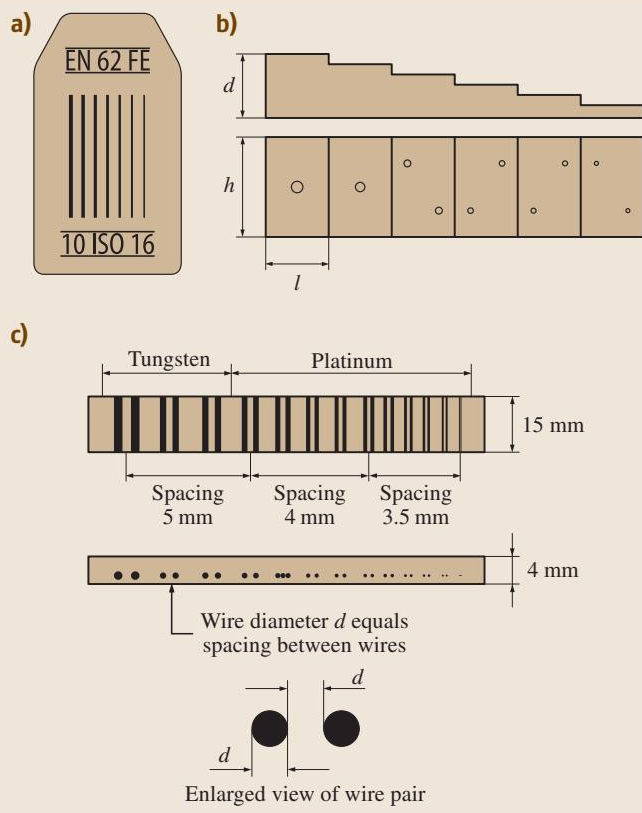

为了客观、标准化地衡量射线照相的图像质量,工程师们开发了像质计(Image Quality Indicator, IQI)。这是一种包含一系列尺寸递变元素的标准化器件,通常在每次拍摄时与被检工件一同曝光,用以验证照相工艺的充分性。 常见的IQI类型及其功能如下: • 线型像质计 (Wire-type IQI):由一组直径递减、长度相同的金属丝组成(图13a)。金属丝的材质通常与被检工件相匹配。它主要用于衡量照相工艺的厚度分辨率,即能够分辨的最小厚度差。 • 阶梯孔型像质计 (Step Hole IQI):欧洲标准中的一种设计,由一系列不同厚度 d 的阶梯组成,每个阶梯上钻有直径与阶梯厚度相等的孔(图13b)。图像质量值由底片上可见的最小孔洞编号确定,综合评价了厚度分辨率和细节分辨能力。 • 板式孔型像质计 (Plate Hole IQI):美国ASTM标准(如E 1025)采用的设计,也称为穿透计(Penetrometer)。它是一块小金属片,上面有几个直径与板厚 T 相关的孔(通常为T、2T、4T)。它给出的等效穿透计灵敏度(EPS)同时反映了衬度分辨率和受总不清晰度影响的最小可分辨细节。 • 双线像质计 (Duplex Wire IQI):当需要将空间分辨率(总不清晰度)与衬度灵敏度分开测量时使用(图13c)。每个元件由两根直径与间距相等的圆形高密度金属丝(如钨、铂)组成。图像上两根线之间无法分辨间隙的最大元件,即为可辨识极限,直接对应于总不清晰度。 通过正确选择和使用这些像质计,质量控制工程师可以确保每次射线检测都达到了预定的灵敏度要求,从而保证了缺陷检测的可靠性。4. 图像质量的量化评估:像质计 (IQI)

图13 欧洲标准中描述的几种像质计:(a) 线型IQI;(b) 阶梯孔型IQI;(c) 双线IQI

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价