在工业质量控制领域,如何高效、精确地识别非导电材料表面的微观缺陷,始终是一个关键课题。对于玻璃、搪瓷、塑料制品及各类油漆涂层而言,常规的渗透探伤技术在面对极其细微的裂纹时,其灵敏度往往会遇到瓶颈。带电粒子检测法,作为一种高灵敏度的无损检测技术,能够有效应对这一挑战,其检测精度甚至可以识别宽度小至0.1 μm的表面开口缺陷。

该技术几乎适用于任何尺寸的工件,无论是单件检验还是大批量生产线,都能灵活部署。其核心原理是利用静电物理现象,将不可见的缺陷转化为肉眼可见的粉末附着痕迹。根据被检测对象(试件)的结构差异,该方法主要分为两种截然不同的作业路径。

当检测对象为覆盖在金属基底上的非导电层(例如金属件上的油漆或搪瓷涂层)时,其检测机理根植于电场畸变。

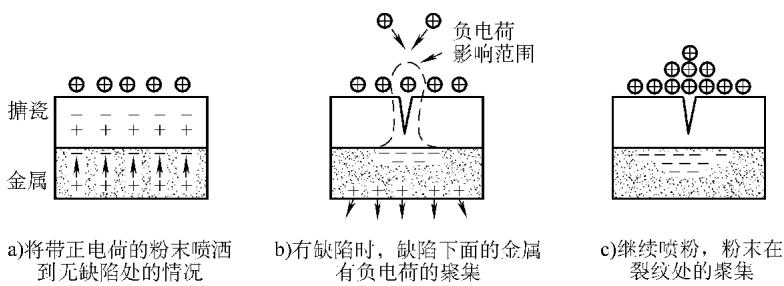

操作时,通过专用喷枪喷洒出的检测粉末,在与喷嘴摩擦的过程中会携带上正电荷。当这些带正电的粉末均匀覆盖在试件表面时,一个静电场便建立起来。在此电场作用下,非导电层内部的束缚电子会发生一定程度的重新取向,即产生极化,但它们并不能自由移动。与此同时,作为导体的金属背衬中,自由电子则会被吸引,聚集到非导电层与金属的交界面上。这样,在试件表面与金属/涂层界面之间就形成了一种电学上的应力状态(如图1-a所示)。

当非导电层中存在裂纹或孔隙这类缺陷时,该区域的材料连续性被破坏,导致其极化效应远低于完好区域。缺陷的存在相当于在电场中引入了一个不连续点,使得缺陷正上方的表面正电荷所产生的电场影响,相比其他部位要强烈得多。这种增强的电场会进一步吸引金属背衬中的负电荷,使其高度聚集在缺陷正下方的金属部位(如图1-b所示)。

随着带正电荷的粉末持续喷洒,这个由缺陷所诱导的局部强电场会强力吸附更多粉末,最终在缺陷处形成明显的、肉眼可见的粉末堆积指示(如图1-c所示)。其核心在于利用缺陷处电场的畸变来吸引带电粒子,从而实现缺陷的可视化放大。不过,需要指出的是,当非导电层本身非常薄时,完好区与缺陷区的电场差异可能不够显著,有时会难以形成清晰的缺陷指示。

图1 金属上非导电层缺陷的带电粒子检测原理图

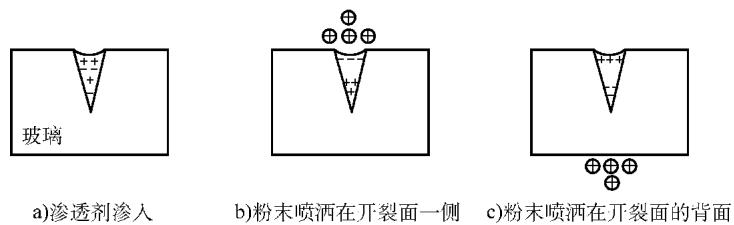

对于本身不具备金属背衬的纯非导电材料(如一块塑料板或玻璃器皿),上述机理便不再适用。此时,需要借助一种特殊的液体渗透剂来创造检测条件。

这种渗透剂并非普通的着色剂,其配方中除了水和润湿剂,还包含能提供良好负离子源的特殊材料,使其具有微弱的导电性。检测流程如下:首先将这种渗透剂施加到试件表面,待其充分渗入可能存在的缺陷后,去除表面多余的渗透剂并将试件彻底干燥。最终,仅有微量的渗透剂被截留在缺陷内部。

当对处理后的试件表面喷洒带正电荷的粉末时,截留在缺陷内部的渗透剂中的负离子,会受到外部正电场的吸引而向上迁移,聚集在缺陷的开口处。相应地,缺陷的底部则呈现出相对的正电性。这种在微观缺陷内部形成的正负电荷分离,构建了一个微型电偶极子,从而在缺陷处产生了强大的电场,吸引大量带电粉末附着,形成清晰指示(如图2-a、图2-b所示)。

有趣的是,对于较薄的非导电材料,有时即便不使用渗透剂,直接喷洒粉末也能在缺陷处观察到附着现象。对此,业内存在几种解释:一种观点认为是由于缺陷表面吸附的微量水分起到了类似渗透剂的导电作用;另一种理论则认为,这是由于缺陷区域的介电常数与完好材料不同,造成了介电常数的不连续,从而在外部电场下引发了感应带电现象。

图2 非导电体缺陷带电粒子检测原理

无论是哪种机理,准确的缺陷判定都高度依赖于恰当的材料选择和严格的工艺控制。如果您在实际工作中也面临类似的涂层或塑料部件微裂纹检测挑战,我们非常乐意与您一同探讨解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测非导电材料缺陷检测,可靠准确。欢迎沟通交流,电话19939716636

粉末选择

该技术依赖摩擦起电现象,因此要求所用粉末具有优异的带电特性,即容易通过摩擦携带大量电荷。实践中,碳酸钙(CaCO3)或碳酸钡(BaCO3)是常用的选择。这些无机粉末与橡胶等材料摩擦时,能稳定地带上正电荷,确保良好的检测效果。同时,它们化学性质稳定,不吸湿,对操作人员安全无害。

试验设备

核心设备主要包括粉末喷枪和配套的空气压缩系统。为了获得最佳且可复现的检测结果,对压缩空气的质量有严格要求,必须确保空气中的油污和水汽含量维持在极低水平。理想的作业气压范围通常控制在 103 ~ 172 kPa 之间。

上一篇:微波检测技术核心应用深度解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价