在无损检测领域,射线照相技术(Radiographic Testing, RT)以其直观、可靠的特点,在揭示材料内部结构与缺陷方面扮演着不可或不可缺的角色。一张高质量的射线照片,是做出准确判断的基础。然而,何为“高质量”?其背后是由一系列相互关联、相互制约的物理因素所决定的。本文将系统性地剖析构成射线照相影像质量的三大基本要素——对比度、不清晰度和颗粒度,并进一步探讨如何通过像质计(IQI)对检测灵敏度进行量化,以及这些因素最终如何决定了对具体缺陷的识别能力。

一张射线照片的优劣,本质上取决于我们能否清晰地分辨出感兴趣的细节。这可以被拆解为三个核心的衡量维度:对比度、不清晰度和颗粒度。

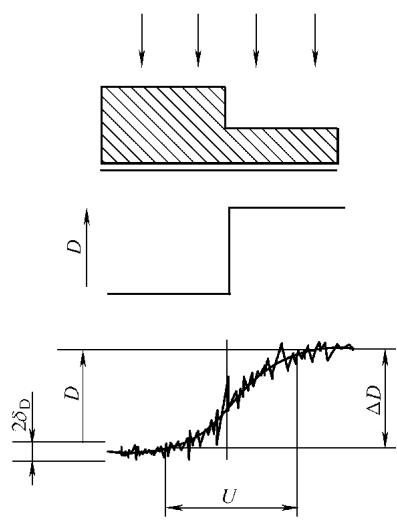

想象一下,我们用射线对一个边缘锐利的金属阶梯进行透照成像。在理想状态下,胶片上不同厚度阶梯对应的黑度(Density)变化应该像台阶一样是突变的。然而,实际得到的黑度分布曲线(如下图所示)却揭示了现实的复杂性。

图1 射线照相影像的基本因素示意

从这条实际的黑度曲线上,我们可以直观地理解影像质量的三要素:

这三个因素(ΔD, U, σD)共同构成了评价射线照相影像质量的基石。

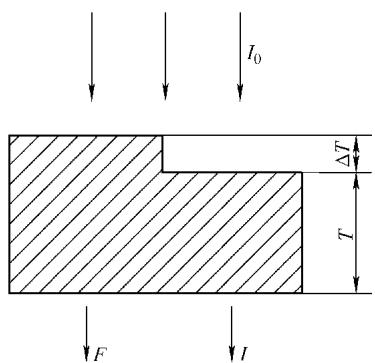

影像对比度源于工件厚度或密度的微小变化所引起的射线衰减差异。如下图所示,当物体厚度有一个微小增量 ΔT 时,便会产生相应的黑度变化 ΔD。

图2 射线照相对比度的形成

其数学关系可以根据射线束的条件进行表达:

这里的参数各自代表:

在工业射线检测中,造成影像模糊的原因多样,包括几何不清晰度、胶片固有不清晰度、增感屏不清晰度和运动不清晰度。对于静态的射线照相,我们主要关注前两者。

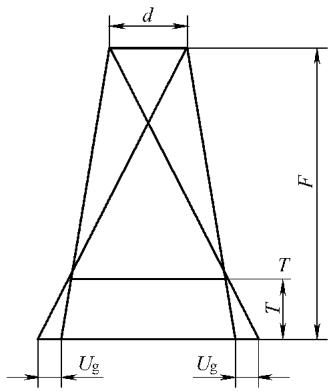

几何不清晰度 (Ug) 任何射线源都具有一定的物理尺寸,而非理想的点源。这导致在几何投影成像时,物体边缘会形成一个半影区,这就是几何不清晰度。

图3 射线照相的几何不清晰度形成示意图

其计算公式为: Ug = (d * T) / (F - T)

式中:

这个公式清晰地表明,要减小几何不清晰度,应选用更小的焦点尺寸、增大焦距或减小工件厚度。

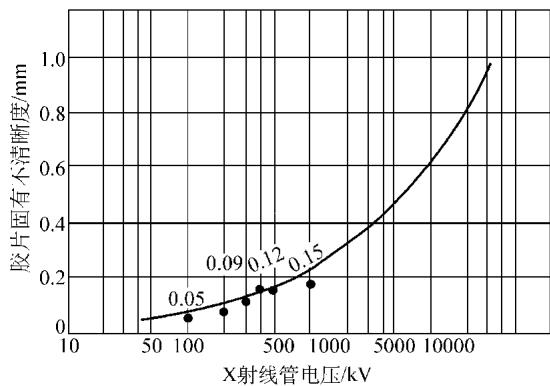

胶片固有不清晰度 (Ui) 当高能射线光子穿透胶片乳剂层时,会激发产生次级电子,这些电子在乳剂层内的散射运动导致了成像的模糊。这种模糊程度直接与射线能量相关,能量越高,次级电子穿透范围越广,固有不清晰度越大。

图4 胶片固有不清晰度与X射线管电压的关系

以下表格给出了一些常用射线能量下的胶片固有不清晰度参考值。

表1 X射线的胶片固有不清晰度试验值 (Ui/mm)

| X射线管电压/MV | 0.1 | 0.2 | 0.3 | 0.4 | 1 | 2 | 4 | 8 | 12 |

|---|---|---|---|---|---|---|---|---|---|

| Ui/mm | 0.05 | 0.09 | 0.12 | 0.15 | 0.24 | 0.32 | 0.4 | 0.60 | 1.0 |

表2 主要放射源的胶片固有不清晰度试验值 (Ui/mm)

| 放射源 | Co-60 | Ir-192 | Tm-170 | Se-75 | Yb-169 | Cs-137 |

|---|---|---|---|---|---|---|

| Ui/mm | 0.35 | 0.17 | 0.1~0.2 | — | 0.07~0.13 | 0.27 |

总不清晰度 (U) 总不清晰度是各分量合成的结果,通常采用平方和或立方和的开方来估算: U2 = Ug2 + Ui2 或 U3 = Ug3 + Ui3

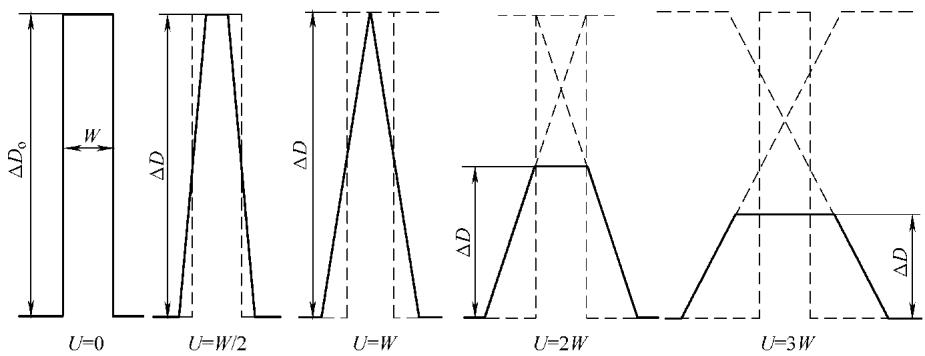

不清晰度会直接削弱细节的对比度。当细节影像的宽度(W)小于或等于总不清晰度(U)时,其实际对比度(ΔD)会显著下降:

ΔD = ΔD0 * (W / U) (当 W ≤ U)

其中ΔD0为理想情况(不清晰度为0)下的对比度。

图5 不清晰度对细节影像对比度的影响

影像的颗粒性是指照片上均匀曝光区域黑度的不均匀性,而颗粒度则是对其的定量描述,定义为黑度起伏的统计标准差: σD = √[ Σ(Di - D̄)2 / (n - 1) ]

式中:

这里必须厘清一个概念:影像的颗粒度不等于胶片乳剂的粒度。乳剂的粒度指的是感光卤化银颗粒的物理尺寸(约1μm级别),远小于肉眼分辨极限。而颗粒度是多种随机性因素的宏观统计表现,包括乳剂颗粒的随机分布、射线光子吸收的随机性以及显影过程的随机性等。它与胶片类型、射线能量、曝光量和冲洗条件都密切相关。

理解了影响影像质量的内在因素后,下一个问题是:我们如何客观地、可重复地去衡量一张照片的质量好坏?这就需要引入“射线照相灵敏度”和其测量工具——像质计。

射线照相灵敏度,本质上是评价射线照相技术能够在照片上记录和显示微小细节的能力。它综合评定了前述的对比度、不清晰度和颗粒度三大因素。在工程实践中,我们使用标准化的像质计(Image Quality Indicator, IQI),也称透度计,来测定灵敏度。

目前,像质计种类繁多,不同标准体系下的像质计(如线型、阶梯孔型、平板孔型)给出的灵敏度值不能直接换算。现代标准多采用**图像质量值(或像质值)**来表示灵敏度,即照片上能够识别出的像质计最小细节的编号或尺寸。

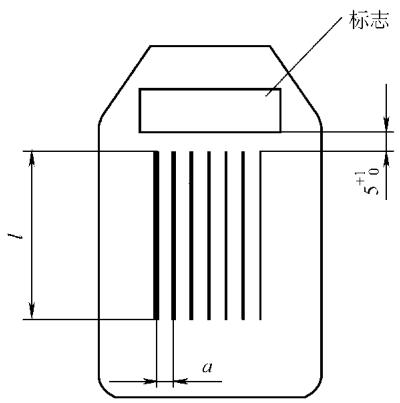

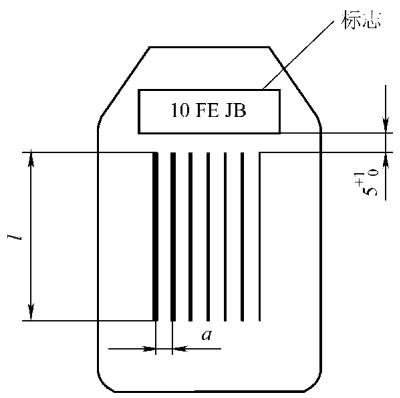

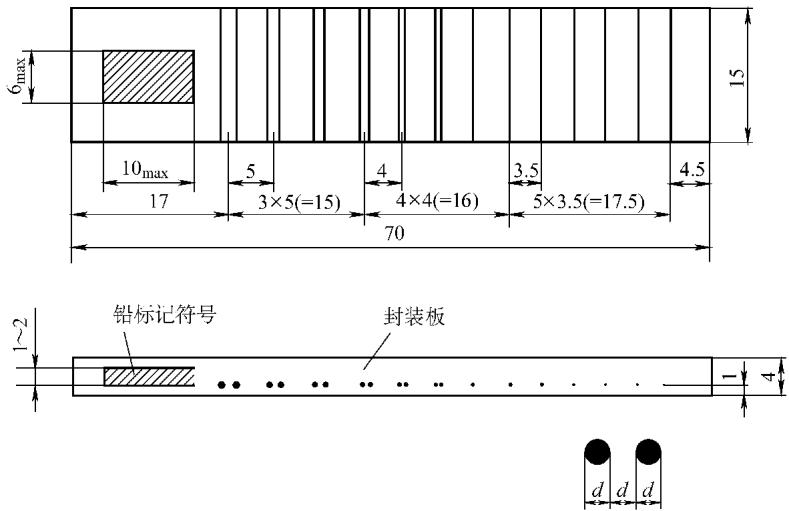

(1) 线型像质计 (Wire-type IQI) 这是ISO、EN及我国标准中广泛采用的一种。其结构为一组(通常是7根)直径递减的金属丝,平行封装在低吸收材料中。

图6 线型像质计设计样式

金属丝材料、直径等均有严格规定。例如,JB/T 7902—2007标准中的一款像质计如下图所示。

图7 JB/T 7902—2007规定的线型像质计设计样式

表3 线型像质计的要求 (单位:mm)

| 像质计组成 | 金属丝要求 | ||||||

|---|---|---|---|---|---|---|---|

| W1 | W6 | W10 | W13 | 线号 | 公称直径 | 直径偏差 | 丝中心间距 |

| ○ | W1 | 3.20 | ±0.03 | 9.6+10 | |||

| ○ | W2 | 2.50 | ±0.03 | 7.5+10 | |||

| ○ | W3 | 2.00 | ±0.03 | 6+10 | |||

| ○ | W4 | 1.60 | ±0.02 | 5+10 | |||

| ○ | W5 | 1.25 | ±0.02 | 5+10 | |||

| ○ | ○ | W6 | 1.00 | ±0.02 | 5+10 | ||

| ○ | ○ | W7 | 0.80 | ±0.02 | 5+10 | ||

| ○ | W8 | 0.63 | ±0.02 | 5+10 | |||

| ○ | W9 | 0.50 | ±0.01 | 5+10 | |||

| ○ | ○ | W10 | 0.40 | ±0.01 | 5+10 | ||

| ○ | ○ | W11 | 0.32 | ±0.01 | 5+10 | ||

| ○ | ○ | W12 | 0.25 | ±0.01 | 5+10 | ||

| ○ | ○ | W13 | 0.20 | ±0.01 | 5+10 | ||

| ○ | ○ | W14 | 0.16 | ±0.005 | 5+10 | ||

| ○ | ○ | W15 | 0.125 | ±0.005 | 5+10 | ||

| ○ | ○ | W16 | 0.100 | ±0.005 | 5+10 | ||

| ○ | W17 | 0.080 | ±0.005 | 5+10 | |||

| ○ | W18 | 0.063 | ±0.005 | 5+10 | |||

| ○ | W19 | 0.050 | ±0.005 | 5+10 |

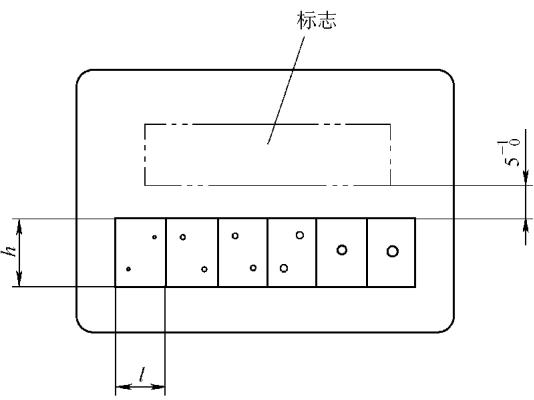

(2) 阶梯孔型像质计 (Step-hole type IQI) 同样是ISO/EN体系中的重要类型。其结构是在一个阶梯状的金属块上,钻有一系列直径与阶梯厚度相等的通孔。

图8 阶梯孔型像质计的典型样式

表4 阶梯孔型像质计的要求 (单位:mm)

| 像质计组成 | 孔径和阶梯厚度要求 | |||||

|---|---|---|---|---|---|---|

| H1 | H5 | H9 | H13 | 孔号 | 公称孔径和阶梯厚度 | 偏差 |

| ○ | H1 | 0.125 | +0.015 | |||

| ○ | H2 | 0.160 | +0.015 | |||

| ○ | H3 | 0.200 | +0.015 | |||

| ○ | H4 | 0.250 | +0.015 | |||

| ○ | ○ | H5 | 0.320 | +0.015 | ||

| ○ | ○ | H6 | 0.400 | +0.015 | ||

| ○ | H7 | 0.500 | +0.015 | |||

| ○ | H8 | 0.630 | +0.020 | |||

| ○ | ○ | H9 | 0.800 | +0.020 | ||

| ○ | ○ | H10 | 1.000 | +0.020 | ||

| ○ | H11 | 1.250 | +0.025 | |||

| ○ | H12 | 1.600 | +0.025 | |||

| ○ | ○ | H13 | 2.000 | +0.025 | ||

| ○ | ○ | H14 | 2.500 | +0.025 | ||

| ○ | H15 | 3.200 | +0.030 | |||

| ○ | H16 | 4.000 | +0.030 | |||

| ○ | H17 | 5.000 | +0.030 | |||

| ○ | H18 | 6.300 | +0.036 |

表5 阶梯孔型像质计阶梯宽度规定

| 像质计编号 | H1 | H5 | H9 | H13 |

|---|---|---|---|---|

| 阶梯宽度,h/mm | 10 | 10 | 10 | 15 |

| 各阶梯宽度,l/mm | 5 | 7 | 7 | 15 |

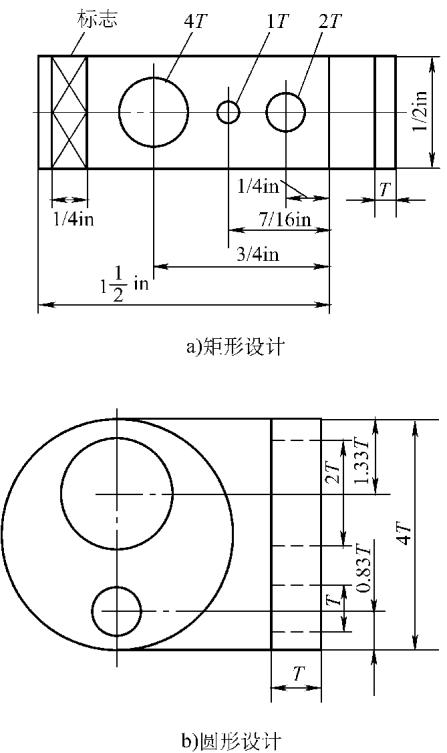

(3) 平板孔型像质计 (Plaque-type IQI / Penetrameter) 这是美国标准(如ASTM)中常用的像质计。其设计是在一块厚度均匀的金属板上钻三个通孔,孔径分别为板厚的1倍(1T)、2倍(2T)和4倍(4T)。板厚T通常选为被检工件厚度的1%、2%或4%。

图9 平板孔型像质计样式 (1 in = 25.4 mm)

其灵敏度级别由板厚百分比和可识别的最小孔径共同定义,例如“2-2T”表示使用工件厚度2%的像质计,并能看清2T孔。

表6 平板孔型像质计的灵敏度级别

| 灵敏度级别 | 像质计板厚与透照厚度之比(%) | 应识别的最小孔径 | 对应的EPS(%) |

|---|---|---|---|

| 1-1T | 1 | 1T | 0.7 |

| 1-2T | 1 | 2T | 1.0 |

| 1-4T | 1 | 4T | 1.4 |

| 2-1T | 2 | 1T | 1.4 |

| 2-2T | 2 | 2T | 2.0 |

| 2-4T | 2 | 4T | 2.8 |

| 4-1T | 4 | 1T | 2.8 |

| 4-2T | 4 | 2T | 4.0 |

| 4-4T | 4 | 4T | 5.6 |

此外,还定义了一个“等效透度计灵敏度(EPS)”用于跨级别比较,其计算公式为: EPS = [√(d * T / 2) / X] * 100% 其中X为工件厚度,d为可识别的最小孔径,T为像质计板厚。

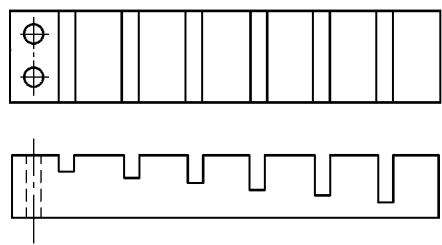

(4) 槽型像质计 (Groove-type IQI)

这种像质计在平板上加工出一系列矩形槽,用于特定的评估场景。

图10 槽型像质计的基本样式

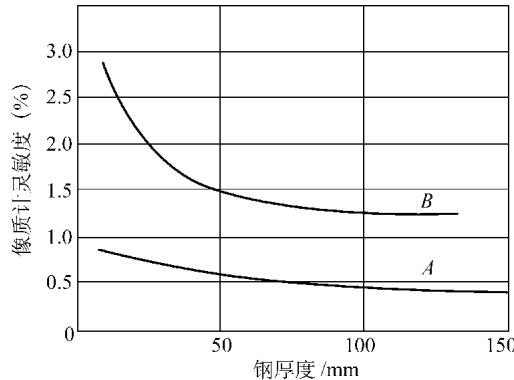

在实际检测中,能够达到的灵敏度并非一成不变,它受到胶片类型、射线照相技术参数(如管电压、焦距)、操作水平以及工件材料和厚度的综合影响。

图11 钢工件试验可达到的射线照相灵敏度 (A-线型像质计, B-阶梯孔型像质计)

表7 不同技术等级可达到的射线照相灵敏度试验值

| 厚度/mm | A级技术(%) | B级技术(%) | ||

|---|---|---|---|---|

| 线型像质计 | 阶梯孔型像质计 | 线型像质计 | 阶梯孔型像质计 | |

| 3 | — | — | 2.4 | 5.1 |

| 6 | — | — | 1.6 | 3.6 |

| 12 | 2.4 | 4.6 | 1.4 | 3.0 |

| 25 | 1.7 | 3.0 | 1.2 | 2.5 |

| 40 | 1.5 | 2.5 | 1.1 | 2.1 |

| 50 | 1.3 | 2.2 | 1.0 | 1.8 |

| 75 | 1.1 | 2.0 | 0.9 | 1.6 |

| 100 | 1.0 | 1.8 | 0.8 | 1.4 |

| 150 | 0.9 | 1.8 | 0.7 | 1.3 |

从数据中可以看出,要获得高灵敏度的检测结果,需要对整个检测流程进行精细的优化和控制。这正是专业检测实验室的核心价值所在,通过标准化的操作和丰富的经验,确保检测结果的可靠性和准确性。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损探伤检测,可靠准确。欢迎沟通交流,电话19939716636

理论最终要服务于实践。那么,上述的影像质量参数如何与实际缺陷的检出能力联系起来?

一个细节(如缺陷)的影像要在照片上被识别出来,其对比度必须满足两个基本条件:

在一定假设下,可以建立不同类型细节(缺陷)的影像对比度与其自身尺寸、射线技术参数之间的数学关系。这些公式是射线照相检测理论的核心,为分析缺陷的可检性提供了理论基础。

丝形细节 (如线状夹杂) (πr2) / (U + 2r) = -[2.3 * F * ΔD * (1 + IS/ID)] / (μG)

柱孔细节 (如气孔) (d2h) / (2U + d)2 = -[2.3 * F * ΔD * (1 + IS/ID)] / (μG)

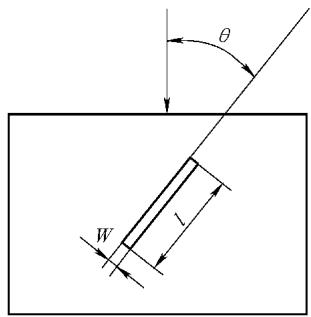

槽形缝细节 (如裂纹) (lW) / (lsinθ + Wcosθ + U) = -[2.3 * F * ΔD * (1 + IS/ID)] / (μG)

图12 槽形缝参数示意图

这些公式中的F为形状因子,是一个修正系数。这些复杂的表达式共同揭示了一个事实:缺陷的检出不仅与缺陷大小有关,还与不清晰度(U)、散射比(n)、胶片梯度(G)等一系列工艺参数紧密相连。

基于上述理论,研究人员通过实验和回归分析,得到了一些连接像质计灵敏度和典型缺陷检出能力的近似关系。

裂纹与线型像质计灵敏度的关系: 在特定条件下 (θ=0, W<<U),可检裂纹的深度(l)和宽度(W)的乘积与可检出的最细金属丝直径(d)之间存在近似关系: lW ≈ 0.8d2 / (1 + d/U)

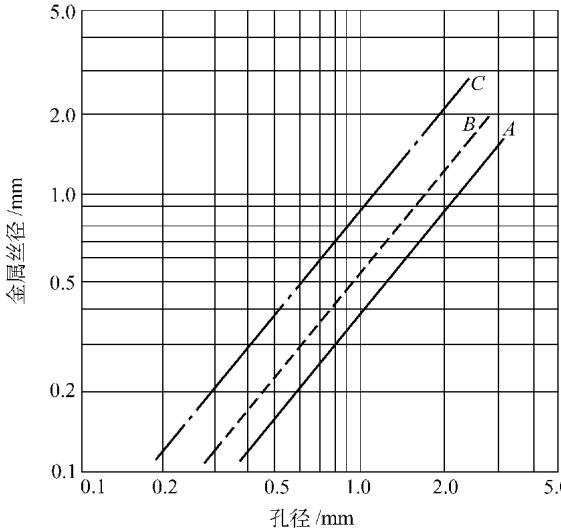

气孔与线型像质计灵敏度的关系: 对球孔的试验数据进行线性回归,可得到可检球孔直径(d0)与可检金属丝直径(d)的关系式: lg(d) = 1.2614 * lg(d0) - 0.3979

图13 可检孔洞与像质计灵敏度关系的试验结果 (A-球孔, B-柱孔, C-扁孔)

为了直接测量影像的总不清晰度,还存在一种特殊的像质计——双丝型像质计。它由一系列不同直径的金属丝对(丝间距等于丝直径)构成。

图14 双丝型像质计样式(圆形截面)

表8 双丝型像质计的丝要求 (单位:mm)

| 单元号 | 丝材质 | 丝直径和间距 | 丝直径和间距偏差 | 对应的清晰度 |

|---|---|---|---|---|

| 13 | Pt | 0.050 | ±0.005 | 0.10 |

| 12 | Pt | 0.063 | ±0.005 | 0.13 |

| 11 | Pt | 0.080 | ±0.005 | 0.16 |

| 10 | Pt | 0.100 | ±0.005 | 0.20 |

| 9 | Pt | 0.130 | ±0.005 | 0.26 |

| 8 | Pt | 0.16 | ±0.01 | 0.32 |

| 7 | Pt | 0.20 | ±0.01 | 0.40 |

| 6 | Pt | 0.25 | ±0.01 | 0.50 |

| 5 | Pt | 0.32 | ±0.01 | 0.64 |

| 4 | Pt | 0.40 | ±0.01 | 0.80 |

| 3 | W | 0.50 | ±0.02 | 1.00 |

| 2 | W | 0.63 | ±0.02 | 1.26 |

| 1 | W | 0.80 | ±0.02 | 1.60 |

评判方法很直观:在影像上,恰好不能清晰分辨为两根丝的那一对丝,其直径d的两倍,即为总不清晰度U (U = 2d)。

综上所述,射线照相影像的质量是一个多变量系统,从底层的对比度、不清晰度、颗粒度,到上层的灵敏度量化,再到最终的缺陷识别能力,环环相扣。深刻理解这些基本原理,是优化检测工艺、提升缺陷检出率、确保产品质量与安全的关键。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价