工业射线计算机断层扫描(CT)技术作为一种强大的无损检测手段,能够提供工件内部结构的三维可视化信息,其检测结果的准确性与可靠性,在很大程度上取决于检测前一系列精细的工艺准备与参数设定。本文旨在系统梳理射线CT检测流程中的关键环节,为一线工程师与科研人员提供一份详实的实践指南。

“训机”是开启一天检测工作前的必要仪式,更是延长射线管这一核心部件使用寿命的关键所在。任何经验丰富的操作员都不会忽视这个环节。

射线管在长时间静置或经历过热后,其内部高真空环境会因材料析出微量气体而受到破坏。若此时直接施加高压,极易引发管内气体放电,导致管电流瞬间剧增,对射线管造成不可逆的损伤。训机的核心目的,就是通过一个渐进、可控的升压升流过程,清除这些游离气体,重新稳定并提升管内真空度,确保射线管在最佳状态下工作,避免电流冲击带来的风险。

通常,X射线设备在每日首次开机或关机超过4小时后,都应执行训机程序。多数现代设备都内置了自动训机功能。但如果自动程序连续三次失败,则表明需要进行更为细致的手动干预。手动训机并非盲目操作,应基于自动训机失败时记录的电压值,将其下调约10kV作为手动训机的起始点。在手动升压过程中,密切监控电压与电流的稳定性:

在将工件送入检测舱前,必须对其进行全面的评估,包括材料成分、重量、三维尺寸、几何结构、最大回转半径,以及至关重要的“最大穿透厚度”。

工件的安放需严格遵守设备运动平台的规格限制。其总质量不得超过平台的最大承载能力,外形尺寸也应完全收纳于平台直径之内。对于形状不规则或重心偏高的工件,必须采用夹具妥善固定,防止在旋转扫描过程中发生任何抖动,因为这会直接导致图像模糊和伪影。

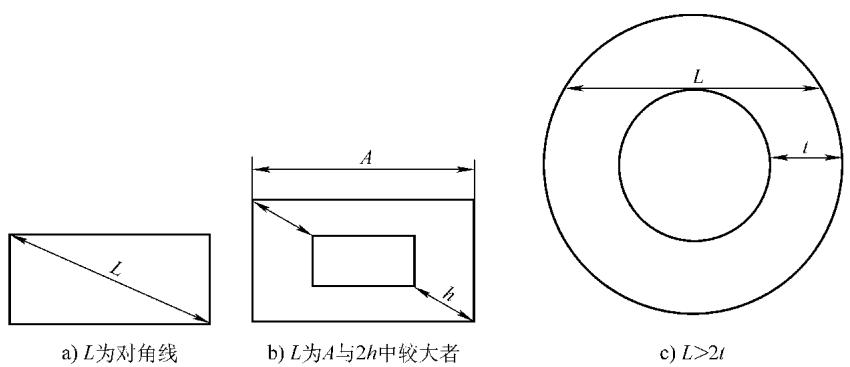

“最大穿透厚度”是决定扫描能量的核心依据。CT成像的物理原理要求射线束在扫描平面内的任何角度都能完全穿透工件。因此,最大穿透厚度并非简单指工件的壁厚,而是指射线在所有可能路径中穿过的最长距离。如图1所示,对于环形或复杂几何体,这一数值往往需要通过几何分析来确定,它通常不等于两倍的壁厚。

图1:不同截面形状的最大穿透厚度 L 示意

为了量化射线的穿透能力,我们引入了“半值层”(Half-Value Layer, HVL)这一概念。它定义为将入射射线强度衰减至原始值一半时,所需穿透材料的厚度。半值层厚度 Th (cm) 可通过以下关系式计算:

Th = 0.693 / (μm · ρ)

此公式中:

这个关系式揭示了几个关键物理规律:材料的原子序数越高、密度越大,其对射线的阻挡能力(衰减能力)就越强。同时,由于光子能量与波长成反比,能量较低(波长较长)的射线在穿过同种材料时会受到更剧烈的衰减。这一特性是后续选择扫描能量以优化图像对比度的理论基础。

射线源的特性直接决定了CT系统的检测能力与效率。无论是X射线源(关键参数:电压kV、电流mA、焦点尺寸),高能直线加速器(能量MeV、剂量、出束角、焦点尺寸),还是γ射线源(如192Ir、137Cs、60Co,关键参数:强度、半衰期、活性区尺寸),都需要充分了解其特性。

获取高质量断层图像的关键在于,选择一个恰当的射线能量,使得穿透工件后的射线强度恰好落在探测器最佳的线性动态响应区内。能量过低会导致穿透不足,产生严重的伪影;能量过高则会降低图像对比度,可能导致微小缺陷或细微密度差异的漏检。

能量选择的艺术在于平衡:

一个实用的经验法则是通过计算工件最大穿透厚度相当于多少个“半值层”来指导能量选择。通常,一套CT系统的最佳穿透能力对应4-5个半值层,极限可达7-8个。

以一个实例来说明:假设需要检测一个最大穿透厚度为100mm的铝制件。使用一台400kV的X射线机,若直接采用400kV电压扫描,查表或计算可知,此时铝的半值层厚度为27.69mm,100mm的厚度仅相当于3.6个半值层。虽然射线可以完全穿透,但能量过高,可能无法分辨内部的细微结构。此时,应降低电压。通过计算可以发现,在300kV、200kV、150kV和100kV下,100mm铝分别对应约4.1、4.8、5.4和6.6个半值层。因此,将扫描电压设定在150-200kV区间,将更有可能获得细节丰富、对比度理想的断层图像。

这种复杂的参数权衡与优化过程,恰恰是专业检测服务的核心价值所在。它要求操作者不仅理解设备,更要深刻理解材料科学与射线物理的交叉知识。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测工业CT无损检测,可靠准确。欢迎沟通交流,电话19939716636

准直器是位于射线源和探测器之间的关键组件,通过调整其缝隙的宽度和高度,可以对图像质量进行进一步的精细调控。这背后是一对相互制约的核心指标:空间分辨力与密度分辨力。

选择哪种准直器,完全取决于当次检测任务的首要目标。当需要进行高精度密度分析时,选择较宽的准直器后,还需注意,增大的光子通量可能使探测器饱和。此时可适当降低管电压或减小几何放大倍数,确保探测器信号仍处于其最佳工作区间。

为确保检测结果的规范性、可重复性和可比对性,遵循公认的行业标准至关重要。目前,全球范围内广泛采用的标准主要由美国材料试验学会(ASTM)制定,而国内也基于应用实践,推出了相应的国家军用标准。

主要ASTM标准包括:

国内已发布的国家军用标准:

这些标准为CT系统的性能评估、检测流程的实施以及结果的判读提供了权威的框架和依据。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价