在工业无损检测领域,当观测路径并非直线,或者需要探查复杂曲面及管道内部时,柔性内窥镜便成为不可或缺的工具。它能够穿越曲折的通道,将设备内部的真实状况清晰地呈现在观察者眼前。

我们通常认为玻璃是刚性易碎的,但当其被拉制成极细的纤维时,便展现出优异的柔韧性,可以弯曲而不断裂。利用光学玻璃卓越的传光性能制成的光导纤维(简称光纤),正是柔性内窥镜实现“指哪看哪”的核心技术基础。

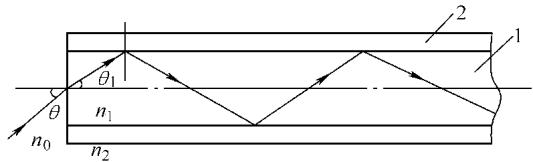

光纤的基本结构并不复杂,其截面通常为圆形,由两种不同折射率的同轴心介质构成:中心是折射率较高的芯体(n1),外部则包裹着折射率较低的涂层(n2),如图1所示。

图1 光线在光纤子午面内的传播(1—光纤,2—涂层)

图1 光线在光纤子午面内的传播(1—光纤,2—涂层)

光线传输的物理原理是全内反射(Total Internal Reflection)。当光线以角度 θ 从空气射入光纤端面,以折射角 θ1 进入芯体后,会传播至芯体与涂层的界面。只要入射到该界面的角度满足全反射条件,光线就会被完全反射回芯体内,而非折射逸出。通过在光纤内部连续、高效的全反射,光线得以沿着弯曲的路径从一端传播至另一端。

当然,并非所有角度入射的光都能在光纤中有效传播。存在一个极限入射角 θM,只有当入射角 θ < θM 时,光线才能被光纤“捕获”并传输。这个极限角由光纤的数值孔径(Numerical Aperture, NA)决定:

sin θM = √(n12 - n22)

数值孔径直接反映了光纤的集光能力,其值越大,意味着可接收的光线角度范围越宽,集光本领越强。

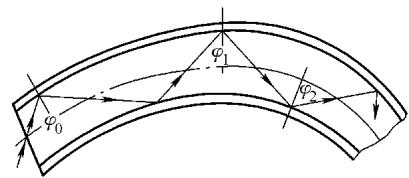

当光纤弯曲时,光线在内部的入射角会发生改变(如图2),这可能导致部分光线在弯曲处不再满足全反射条件而逸出,造成传输损耗。不过,由于工业内窥镜的光纤芯体直径极小(通常在几微米至数百微米之间),只要其弯曲的曲率半径远大于自身直径,这种弯曲损耗便可以控制在可忽略的范围内。

图2 光纤弯曲时光线在子午面内的变化

图2 光纤弯曲时光线在子午面内的变化

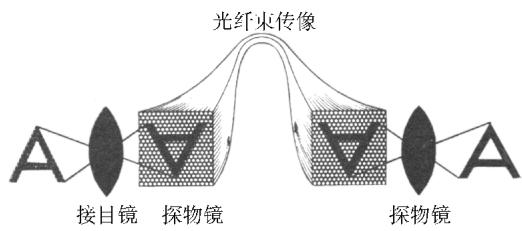

单根光纤的通光量极为有限,无法传输一幅完整的图像。因此,工程上将数以万计的单根光纤进行精密、整齐地排列,形成光纤束。此时,每根光纤的端面就如同一个独立的像素单元,光纤束的入射端面接收到的图像,被分解成无数个像素点,通过各自对应的光纤传输到出射端面,从而完成整幅图像的“搬运”。

图3 光纤束的传像原理

图3 光纤束的传像原理

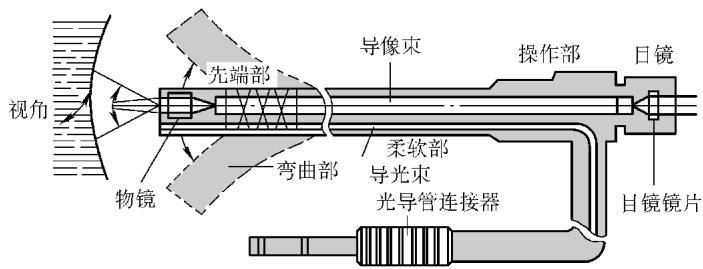

一部典型的工业柔性光纤内窥镜,其结构精密复杂,主要包括物镜先端部、弯曲部、柔软部、操作部和目镜。其镜筒内部则容纳了核心的导光束、导像束以及用于控制探头转向的牵引钢丝等组件。

图4 工业光纤内窥镜结构示意图

图4 工业光纤内窥镜结构示意图

导光束与导像束在功能和结构上有所区别:

市售的柔性光纤内窥镜在技术性能上各有侧重,以满足不同工况的需求,其工作长度最长可达6米以上。具体技术参数可参考表1中的示例。

表1 某些市售柔性光纤内窥镜的技术性能示例

| IF6D3系列 | IF8D3系列 | IF11D3系列 | |

| 观察方向 | 前视,用转换器可换成侧视 | ||

| 视场角 | 65° | 40°前视,可用转换器换成20°、60°和80°前视和20°、40°、60°和80°侧视 | |

| 场深/mm | 6~50 | 10→∞ | |

| 聚焦 | 固定 | 可调 | |

| 外径/mm | 6 | 8.4 | 11.3 |

| 工作长度/mm | 772 | 752 | 738 |

| 1272 | 1252 | 1238 | |

| 1772 | 1752 | 1738 | |

| 2752 | 2738 | ||

| 头部弯曲范围 | 向上120° 向下120° | 向上120°,向下120° 向左100°,向右100° | |

针对特定的无损检测应用,例如荧光液体渗透检测和荧光磁粉检测,还开发出了能够提供黑光(紫外光)照明的特种柔性光纤内窥镜。

内窥镜自身不发光,必须依赖外部光源提供充足照明。根据检测需求和成像质量要求,可选用不同类型的光源:

选择合适的内窥镜并匹配正确的光源,是确保检测结果准确可靠的关键一步。尤其在复杂的工业现场,如何根据材质、缺陷类型和环境条件制定最优的检测方案,需要深厚的专业知识和实践经验。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测工业内窥镜检测、无损探伤,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价