磁粉检测工作流的终点,并非是记录和评估缺陷,而是确保工件恢复到可用状态。检测后处理,特别是退磁与清理,是直接关系到零件后续服役性能和工艺流程的关键环节。任何疏忽都可能为产品质量埋下隐患。

在磁粉探伤之后,并非所有工件都需要立即进行退磁。这是一个需要根据工件的材料特性、后续工装流程以及最终应用场景来综合判断的决策。

当工件的剩磁可能带来负面影响时,退磁便成为一道不可或缺的工序。

在某些特定条件下,退磁步骤可以被合理地省略。

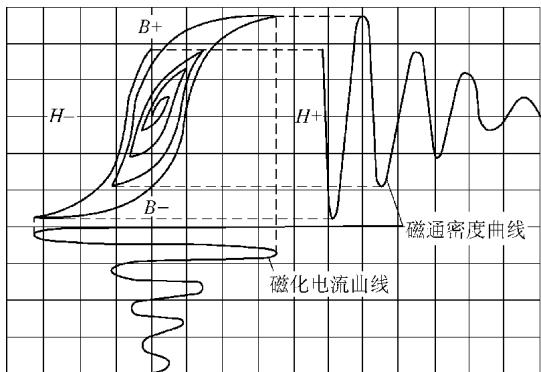

退磁的基本原理是让工件经受一个方向交变、幅值逐渐衰减的磁场,从而将磁畴的有序排列打乱,使其恢复到宏观不显磁性的状态。

采用交流电退磁时,施加的退磁场峰值必须大于检测时所用的磁化场峰值,且方向应与原磁化方向基本一致。

图1 交流电退磁原理:磁场反向减幅示意

图1 交流电退磁原理:磁场反向减幅示意

直流退磁的原理与交流法相似,核心在于磁场的反向与衰减。退磁场强度需高于检测时的磁场,方向也应基本一致。操作上,通过不断地反转磁场方向并同时逐步降低电流强度,重复数个周期,直至剩磁降低到可接受的水平。通常每秒钟换向一次的频率,对于消除周向磁化产生的剩磁非常有效。

此方法构建了一个RLC振荡电路。将一个大电容与退磁线圈并联,先用直流电对线圈激励。当切断直流电源时,电感-电容-电阻组成的电路会以其谐振频率产生衰减的振荡电流,这个振荡电流会逐渐衰减至零,从而实现退磁。

将通有交流电的磁轭放置在工件表面并移动,覆盖整个需要退磁的区域。退磁完成后,在磁轭仍然通电的状态下将其移离工件。对于需要更深穿透能力的场合,使用低频换向直流电代替交流电驱动磁轭,效果更为显著。

退磁看似简单,但在实际操作中存在一些容易被忽视的细节,直接影响退磁效果。

直流磁化与交流退磁的矛盾:用直流电磁化的工件,其磁场渗透较深。若此时采用交流电退磁,由于交流电的趋肤效应,磁场主要集中在工件表层,深处的剩磁可能无法有效消除。对于直径大于50mm的实心工件尤其如此,这类工件必须采用穿透能力更强的直流电退磁法。

周向磁化的退磁难题:经过周向磁化的工件,其磁感应线可能完全闭合在工件内部,形成一个无外部磁极的磁路。这使得外部磁场计难以准确判断其是否已完全退磁。一个有效的策略是:在退磁前,先对工件施加一个强度高于原周向磁化场的纵向磁场,将其“改造”成一个有外部磁极的纵向磁化件,然后再按照纵向磁化件的常规方法进行退磁。

特殊形状工件的处理:对于短粗或球形的工件,在使用螺线管(线圈)退磁时,单个工件难以形成有效的磁路。此时应将数个工件首尾相接,串联放置在线圈中,以改善磁场分布,提高退磁效率。

剩磁的量化标准:退磁是否合格,需要用磁场计进行测量。一般工件,其任何部位的剩磁场感应强度允许在 3×10⁻⁴ T 至 8×10⁻⁴ T 之间。对于精密配合件,要求更为严格,剩磁不应大于 3×10⁻⁴ T。若用磁场强度计测量,则该值通常不大于 240 A/m。

准确评估剩磁水平并选择最合适的退磁工艺,需要深厚的理论知识和丰富的实践经验。特别是处理复杂构件或有特殊要求的零件时,工艺的细微差别可能导致结果大相径庭。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损检测,可靠准确。欢迎沟通交流,电话19939716636

检测的最后一步是彻底的清理。

清理工作可使用合适的溶剂、洁净的压缩空气或其他方法进行。必须仔细检查工件,确保所有残留在冷却孔、裂缝、深槽及内部通道中的磁粉已被完全清除,因为这些残留物可能在设备运行中造成堵塞或磨损。

同时,应移除当初为防止磁悬液进入关键部位(如油孔、螺纹孔)而使用的塞子或其他遮蔽物。在整个清理过程中,必须采取措施防止对工件表面造成任何腐蚀或机械损伤。

清理完毕后,根据相关技术规范或图纸要求,对受检工件进行合格或不合格的标记,完成整个检测流程。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价