熔融炉的内衬耐火材料长期在极端严苛的环境下工作,其使用寿命直接关系到整个生产系统的稳定性与经济性。要深刻理解并优化耐火材料的选择与应用,就必须对其所处的具体环境——尤其是熔融物特性和操作条件——进行系统性的分析。这不仅是材料选型的基础,更是进行失效分析和寿命预测的关键。

熔融炉处理的物料来源广泛,从城市污泥到工业废渣,其化学成分千差万别,这直接决定了熔渣的物理化学性质,并构成了对耐火材料最直接的化学攻击。

不同来源的熔融物,其化学组成、熔点及关键特性差异显著(见表1-3)。

这些复杂的成分为准确评估材料的耐蚀性带来了巨大挑战。例如,对飞灰进行不同处理,其最终的化学成分和碱度会发生剧烈变化,从而对耐火材料产生截然不同的影响。准确掌握入炉物料的详细化学构成,是炉衬长寿设计的起点。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测熔渣成分分析及耐火材料相容性评价,可靠准确。欢迎沟通交流,电话19939716636

表1 一般熔融物(渣)的化学组成

| 熔融物(液) | 化学组成/% | 熔点/℃ | 备注 | ||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | Na2O+K2O | P2O5 | C/S | |||

| 污泥渣 | 30~40 | 10~20 | 6~10 | 10~35 | 1~5 | 3~10 | 1.2~0.3 | 1250~1300 | 富P2O5,高碱度,高熔点 |

| 焚烧灰渣 | 36~48 | 13~18 | 1~6 | 11~21 | 3~7 | 1~2 | 0.6~0.2 | 1150~1200 | 含5%~10%左右的金属(Fe,Al,Cu) |

| E.P渣 | 22~24 | 10~11 | 2~3 | 15~17 | 5~8 | Cl | 0.7~0.6 | 900~1000 | 包括Cl、SO4和ZnO |

| 粉碎机粉末渣 | 27~28 | 4~18 | 6~23 | 28~32 | 3~4 | MgO | 0.2~0.7 | 1250~1280 | 包括非铁金属 |

| 金属粉末渣 | 5 | 2 | 30 | 4 | C | ZnO | 0.8 | — | 富ZnO和C |

表2 各种被熔解物的性能

| 性 能 | 成分/% | 熔化温度/℃ | ||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | R2O | P2O5(Cl) | CaO/SiO2 | ||

| 污泥灰 | 25/40 | 10/15 | 10/15 | 10/30 | 2/5 | 5/10 | 0.7 | 1250/1300 |

| 焚烧灰 | 25/40 | 10/15 | 5/15 | 10/25 | 2/5 | 1/2 | 0.3/0.6 | 1150/1200 |

| 飞 灰 | 15/25 | 10/15 | 1/5 | 20/30 | 5/20 | (10/20) | 1/2 | 1300/1350 |

| 粉磨机 粉 尘 | 30/40 | 15/25 | 1/5 | 30/40 | 0.1/1 | 1/5 | 1/1.5 | — |

表3 飞灰和主灰的典型组成实例

| 灰的种类 | 飞灰 | 主灰 | ||

| 灰的处理方法 | 钙盐处理 | 湿式处理 | ||

| 化学成分/% | SiO2 | 13.7 | 18.0 | 51.2* |

| Al2O3 | 7.8 | 8.9 | 13.7 | |

| Fe2O3 | 1.7 | 2.7 | 4.1 | |

| CaO | 31.0 | 15.3 | 16.1 | |

| Na2O | 0.2 | 7.4 | 3.2 | |

| K2O | 0.2 | 2.9 | 0.8 | |

| Cl | 15.5 | 16.4 | 0.4 | |

| 由粉末X射线 检测出的主盐 | CaCl2水合物 CaCO3 | NaCl | — | |

| Ca(OH)2 NaCl,KCl | KCl | |||

| 碱度(CaO/SiO2) | 2.26 | 0.85 | 0.31 | |

熔渣对耐火材料的侵蚀本质上是一个传质过程。其蚀损反应速度(ν)可以用以下关系式来描述:

$$

/frac{1}{S_{0}} v = K_{c}(C_{s} - C)

$$

这个公式的核心在于反应速度常数 K_c 和浓度差 (C_s - C)。K_c 与熔渣黏度 η 成反比(K_c ∝ η⁻¹)。当熔渣中P2O5和碱金属含量升高时,会显著降低熔渣的黏度 η。黏度的下降一方面使 K_c 增大,另一方面也可能提高耐火材料组分在熔渣中的饱和溶解度 C_s。这两个因素叠加,共同导致蚀损速度 v 急剧加快。

更进一步,低黏度熔渣具有更强的渗透能力,更容易侵入耐火材料的孔隙和晶界,这不仅加速了化学熔损,还可能引发结构剥落,造成更大规模的损毁。

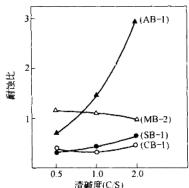

图1 熔渣碱度与侵蚀量的关系(试验条件:回转电弧炉法,还原气氛,1650℃×4h)

图1 熔渣碱度与侵蚀量的关系(试验条件:回转电弧炉法,还原气氛,1650℃×4h)

图1展示了在特定实验条件下,熔渣碱度对几种不同材质(性能见表4)耐火材料侵蚀量的影响。这直观地揭示了熔渣化学性质与材料损毁之间的量化关系。

表4 实验材料性能

| 编号 | Al2O3 | MgO | Cr2O3 | SiC | ZrO2 | AP/% | B. DI | CMOR/MPa |

| AC-1 | 90 | - | 6 | - | - | 13.0 | 3.20 | 46 |

| SC-1 | 9 | - | - | 84 | - | 18.0 | 2.60 | 108 |

| MC-3 | - | 66 | 16 | - | - | 17.9 | 3.10 | 35 |

| AB-1 | 69 | - | 19 | - | 10 | 16.5 | 3.55 | 150 |

| MB-2 | - | 62 | 23 | - | - | 13.5 | 3.30 | 78 |

| SB-1 | - | - | - | 95 | - | 11.0 | 2.75 | 147 |

处理特定工业或生活垃圾(如含氯塑料)时,炉内会产生HCl、Cl2等腐蚀性气体。当氯气浓度超过0.5%时,其对耐火材料的侵蚀不容忽视:

除了熔渣的化学本性,熔融炉的操作条件,特别是温度、气氛和运行模式,对耐火材料的寿命起着决定性作用。

熔融炉内温度极高,通常在1400~1600°C,局部甚至超过1700°C,整个炉膛都处于高温区。高温的影响主要体现在两个方面:

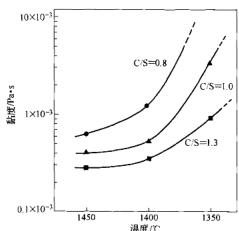

η 与绝对温度 T 的关系近似遵循弗兰克里(Frenkel)方程式:ln η = A' - E/RT。这表明,温度升高,黏度 η 会呈指数级下降。图2清晰地展示了这一趋势:在1400°C以上,熔渣黏度随温度升高而平缓下降;但当温度低于1400°C时,黏度会急剧攀升。低黏度意味着对耐火材料更强的润湿、渗透和化学侵蚀。 图2 不同C/S比的熔渣黏性与温度的关系

图2 不同C/S比的熔渣黏性与温度的关系

K_c 与温度的关系遵循阿伦尼乌斯(Arrhenius)公式:K_c = Bexp(-Q/RT)。这同样是一个指数关系,意味着操作温度的微小提升,都会导致蚀损反应速率的急剧增加。图3展示了不同温度下,几种耐火材料在熔渣中的耐蚀性对比。实验数据表明,在还原气氛下,含Cr2O3的材料蚀损较大,而高纯SiC材料(如SB-1)则表现出优异的抗蚀性。这也提示,通过水冷等技术手段有效降低耐火材料工作面的温度,是延长其寿命的有效途径。

图3 温度对不同耐火材料耐蚀比率的影响(条件:C/S=1.0,还原气氛)

图3 温度对不同耐火材料耐蚀比率的影响(条件:C/S=1.0,还原气氛)

炉内气氛(氧化性或还原性)是选择耐火材料体系的基本依据。通常,氧含量>1%为氧化性气氛,适合选用氧化物系耐火材料;氧含量<1%则为还原性或中性气氛,应选用中性、非氧化物或复合耐火材料。

熔融炉多为间歇式操作,频繁的启停和温度波动对材料的抗热震性和抗结构剥落性提出了极高要求。因此,在选材时,必须将这些动态力学性能与高温化学稳定性通盘考虑,才能实现炉衬的整体长寿与安全运行。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价