在特种镁质耐火材料的生产链中,高纯度、低气孔率、大晶粒的镁砂是决定最终产品性能的基石。其制备的核心目标之一,是促进方镁石(MgO)晶粒的充分长大。

在早期的工艺探索中,行业内普遍采用添加微量(通常小于0.5%)金属氧化物或盐类作为烧结助剂,例如Cr2O3、Fe2O3、ZrO2,乃至Ti、V、Mn、Al、Cu及稀土元素的化合物。这些物质尽管作用机理各异,但其共同点在于都能通过加速扩散过程,有效促进MgO的致密化和方镁石晶粒的生长。

然而,这种“捷径”是有代价的。这些外来物质的引入,本质上是以牺牲材料纯度为代价换取烧结活性的提升。它们在高温下往往会与MgO反应,或在方镁石晶粒间形成低熔点的晶界相,特别是像Fe2O3这类物质,极易导致晶界熔体的形成。这直接削弱了材料在高温下的化学键合强度和结构稳定性,最终导致耐火材料的热化学稳定性显著下降。因此,一个清晰的结论是:对于追求极致高温性能的镁质耐火材料,必须最大限度地保持其化学纯净性,避免任何可能损害其稳定性的外来添加物。

那么,在摒弃了传统助剂之后,如何才能在不牺牲热化学稳定性的前提下,实现方镁石晶粒的有效长大呢?技术路径转向了对物理过程的精细化控制。

具体的技术措施包括:

这一系列措施的核心思想,是通过物理手段减少阻碍晶体生长的气孔,提升坯体致密度,从而在无任何烧结促进剂的情况下,单纯依靠高温和高压驱动方镁石晶粒的再结晶和长大。

烧结设备的选择直接决定了工艺温度的上限。传统的死烧工艺若在回转窑内进行,即便将温度推至极限(1900-2000°C)并延长煅烧时间,若无特殊强化措施,所获得的镁砂晶粒直径通常也只能停留在50-120 μm的水平。

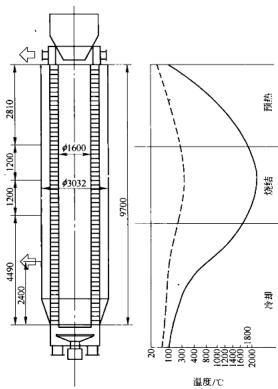

要突破这一瓶颈,获得更大尺寸的晶粒,就必须采用能够提供更高能量输入的超高温竖窑。如图1所示,竖窑能够在无富氧的条件下,将死烧温度稳定提升至2100-2300°C的区间。如此高的温度,足以使低铁高纯镁砂的平均方镁石晶粒直径达到200 μm以上,这是生产顶级镁质耐火材料的关键。

图1 典型超高温竖窑(RCE型)内部温度分布示意图

超高温竖窑在赋能高品质镁砂生产的同时,其自身也面临着极端工况的严峻考验。特别是其核心区域——烧结带的内衬耐火材料,必须满足两大基本且苛刻的条件:

基于这两点,唯一的选择就是采用超高纯度的特种镁砖来砌筑烧成带。这类镁砖的生产本身就代表了耐火材料技术的顶尖水平。其原料通常是纯度高达99% MgO、体积密度不小于3.40 g/cm3的粗晶粒镁砂。最终制成的镁砖,其核心性能指标必须达到:MgO含量98%-99%,体积密度不低于3.0 g/cm3,显气孔率(pa)≤ 17%,以及荷重软化开始温度(T0)≥ 1800°C。确保这些性能指标的稳定达标,是竖窑安全、高效运行的根本保障。

要精确验证如此严苛的性能指标,从原料的化学成分分析到最终产品的物理性能测试,都离不开专业、精准的检测手段。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业提供耐火材料性能检测服务,可靠准确。欢迎沟通交流,电话19939716636

对于窑炉的其他部位,如温度相对较低的预热带和冷却带,其选材要求可以适当放宽,通常选用MgO含量在97.5%-98%之间的高纯镁砖即可满足使用要求。这种分区域、分等级的材料配置策略,是在确保性能的前提下,实现经济效益最大化的合理选择。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价