熔融还原炼铁技术,作为替代传统高炉工艺的颠覆性技术,其核心反应器内的操作条件极为严酷,对耐火材料构成了前所未有的挑战。无论是COREX工艺中出铁槽、还原炉、下烟道等部位的剧烈侵蚀和温度波动,还是DIOS工艺中高二次燃烧率带来的超高温(气相温度可达2000°C),都使得耐火材料的寿命成为制约该技术发展的关键瓶颈。

面对这一难题,业界探索出两条并行路径:一是优化工艺流程,从源头减缓对炉衬的损毁;二是研发新型耐火材料,使其能够在如此恶劣的环境中长周期稳定服役。在熔融还原炉特有的高温、低碱度、高FeO含量熔渣环境下,只有顶级的耐火材料,如特殊设计的MgO-C、Al₂O₃-C以及MgO-Cr₂O₃材料,才能堪当此任。

含碳耐火材料,特别是MgO-C砖,是熔融还原炉中的主力军。然而,其性能表现与碳含量、操作温度以及熔渣成分之间存在着微妙而复杂的关联。

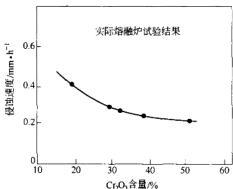

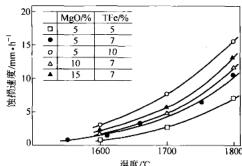

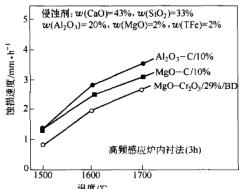

实验研究表明,对于低碱度熔渣(见表1),当MgO-C砖中的碳含量在5%至10%之间时,其抗侵蚀性能达到最佳(图1)。但随着温度升高,侵蚀速度会急剧增加(图2),这对炉内温度控制提出了更高要求。

图1:MgO-C砖对低碱性渣的耐蚀性影响

图2:MgO-C试样(不同C含量)在不同温度下的侵蚀结果

表1:试验用熔渣的化学成分 (质量分数, %)

| 成分 | A | B | C | D |

| CaO | 44 | 42 | 35 | 31 |

| SiO₂ | 44 | 42 | 35 | 31 |

| Al₂O₃ | 12 | 11 | 10 | 8 |

| FeO | 0 | 5 | 20 | 30 |

一个有趣且重要的现象是,熔渣中FeO含量的增加,对不同碳含量的MgO-C砖影响迥异(图3)。对于碳含量较低(5%~10%)的MgO-C砖,随着渣中FeO增加,其侵蚀速度反而呈现下降趋势。然而,对于高碳(20%)的MgO-C砖,FeO的增加则会加剧其损毁。

图3:低碱性渣中FeO含量对MgO-C试样耐蚀性的影响

损毁机理的深度剖析

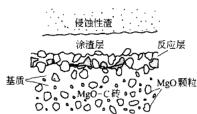

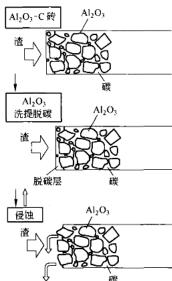

这种现象的背后,是MgO-C砖独特的损毁机制。其侵蚀过程并非简单的熔解,而是碳基质的先行氧化脱碳,随后MgO骨料颗粒失去支撑而脱落(图4)。

图4:镁碳砖工作面示意图

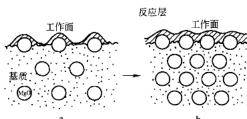

图5:通过减少碳含量保护工作面的示意图 (a—高碳; b—低碳)

那么,为何渣中FeO增加反而会降低低碳MgO-C砖的损毁?这源于两个相互制约的因素:

图6:(Al₂O₃-CaO-MgO-SiO₂)-FeO系的黏度

最终,饱和度降低带来的正面效应超过了黏度降低的负面效应,宏观表现为侵蚀速度的减缓。

低碳MgO-C砖的挑战与优化

尽管低碳MgO-C砖在抗高FeO熔渣侵蚀方面表现出色,但其MgO骨料填充紧密,导致其弹性模量高,抗热震剥落性能较差,这也是导致炉役中停炉的主要原因之一。为解决此问题,提高碳在基质中的分散度成为关键,主要技术途径包括:

这些先进技术的应用,使得低碳MgO-C砖的综合性能得到显著提升。如何通过精确的显微结构分析和物理性能测试来验证这些优化措施的效果,是材料开发和质量控制中的核心环节。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测熔融还原炉用耐火材料性能,可靠准确。欢迎沟通交流,电话19939716636

表2:低碳MgO-C砖的组方和性能

| 编号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 (对比) | 9 (对比) |

| w(MgO)/% | 95 | 92 | 92 | 92 | 82 | 80 | 97 | 77 | 77 |

| F.C/% | ○ | ○ | 3 | 3 | 8 | 10 | 3 | 19 | 20 |

| 石 墨 | - | ○ | - | - | ○ | ○ | - | 18 | ○ |

| 混合结合剂 | - | - | ○ | - | - | - | - | - | - |

| 高性能结合剂 | ○ | - | - | ○ | - | - | - | - | - |

| 树脂结合剂 | - | ○ | - | - | ○ | ○ | ○ | ○ | ○ |

| 添加剂 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| A.P/% | 4.6 | 4.0 | 5.3 | 4.9 | 5.9 | 6.1 | 4.0 | 3.0 | 2.92 |

| B.D/g·cm⁻³ | 3.18 | 3.21 | 3.17 | 3.18 | 3.00 | 3.02 | 3.22 | 2.94 | 2.92 |

| 备注 | 残碳40%的结合剂 | - | 添加炭黑 | 添加炭黑 | 添加纳米碳 | 添加纳米碳 | 添加纳米纤维 |

MgO-Cr₂O₃质耐火材料,特别是高铬砖,对熔融还原炉渣表现出极高的抵抗能力。对其侵蚀机理的研究揭示了以下关键点:

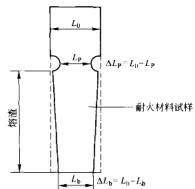

图7:试样的典型蚀损侧面

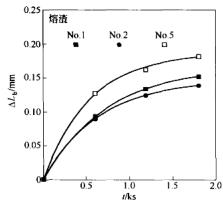

图8:1号试样在1500°C溶渣中浸入时间t和局部侵蚀深度ΔLₚ的关系

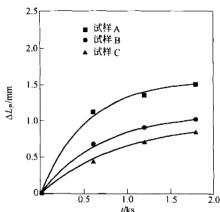

图9:氧化镁铬试样A在1500°C的体积侵蚀深度ΔI和浸入时间t的关系

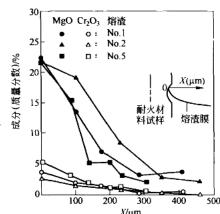

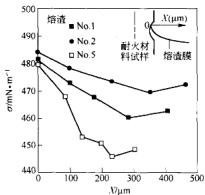

图10:MgO和Cr₂O₃沿着熔液膜表面的含量变化

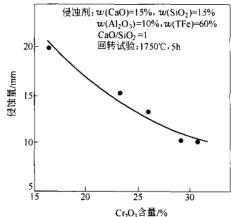

图11:Cr₂O₃含量对MgO-Cr₂O₃材料抗蚀性的影响

图12:熔渣膜沿表面张力值的变化示意

图13:Cr₂O₃含量对MgO-Cr₂O₃试样抗蚀性的影响

在熔融还原炉的高温氧化气氛和高FeO渣条件下,传统的Al₂O₃-SiC-C材料不再适用,而Al₂O₃-C材料成为了一种可行的选择。研究表明,其蚀损速度对温度极为敏感,温度每降低100°C,蚀损速度可下降1/3至1/2(图14)。渣中FeO含量同样是关键影响因素(图16)。

其损毁机理与MgO-C类似,也是碳基质的氧化脱碳和Al₂O₃骨料的熔出/脱落同时进行(图17)。因此,低碳化设计同样是提升其性能的关键。

图14:Al₂O₃-C砖的蚀损速度与温度的关系

图15:Al₂O₃-C砖的蚀损速度与温度和MgO含量的关系

图16:Al₂O₃-C砖的蚀损速度与温度和总的Fe含量的关系

图17:Al₂O₃-C砖的损毁机理

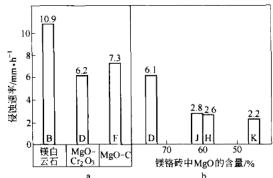

综合比较来看(图18,图19),MgO-Cr₂O₃砖在抗熔渣侵蚀方面展现出最佳的性能。MgO-C砖与Al₂O₃-C砖的耐蚀性相当,但在1500°C以上时,MgO-C砖略有优势。

图18:5t炉上7种试验砖的侵蚀速率比较

图19:耐火材料蚀损速度与试验温度的关系

然而,每种材料都有其局限性:

为突破现有材料的瓶颈,研究人员正积极开发新型复合耐火材料。

未来,熔融还原炉用耐火材料的发展,将聚焦于开发新型非氧化物及复合材料,同时借鉴炼钢等领域的经验,推广先进的水冷技术,以“材料+冷却”的系统化方案,最终实现炉衬的长寿目标。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价