在水泥回转窑烧成带这类严苛工况下,耐火材料的服役寿命是决定生产效率与成本的核心要素。回溯至20世纪中期,工程师们普遍面临一个两难选择:高铝砖虽经济但耐侵蚀性不足,而镁砖虽耐侵蚀但抗热震性极差,这直接制约了窑衬的整体稳定性。这一技术瓶颈,直到镁铬系耐火材料,特别是20世纪70年代后直接结合镁铬砖的出现,才得以真正突破。

那么,作为关键组分的氧化铬(Cr₂O₃),究竟是如何赋予传统镁质材料脱胎换骨般性能的?

要理解氧化铬的作用,我们必须先审视纯镁砖的“阿喀琉斯之踵”。镁砖的主要矿物相是方镁石(MgO),其熔点高达2700°C,并且对水泥熟料中的硅酸三钙(C₃S)、硅酸二钙(C₂S)、铝酸三钙(C₃A)及铁铝酸四钙(C₄AF)等关键矿物表现出优异的化学惰性。

然而,方镁石的物理性能却存在两大致命缺陷:

正是这两点,使得纯镁砖在水泥窑中的应用举步维艰。

当在镁砂中引入铬矿并进行高温烧成时,一系列复杂的物理化学反应彻底重塑了材料的微观结构与宏观性能。

首先,镁砂中的MgO会向铬矿颗粒内部扩散,与铬矿中的R₂O₃(主要为Cr₂O₃,也包含Al₂O₃、Fe₂O₃等)发生反应,原位生成复合镁铬尖晶石。与此同时,铬矿中的Cr₂O₃等组分也反向扩散至方镁石晶粒中,形成方镁石固溶体(MgOss)。在随后的冷却过程中,过饱和的尖晶石组分(MgO·R₂O₃)会从固溶体中析出,形成分布更弥散的二次复合镁铬尖晶石。

这一过程带来了两大关键性改良:

普通镁铬砖的性能已有显著提升,而“直接结合”镁铬砖则将这一体系的潜力推向了极致。所谓“直接结合”,是指耐火晶相之间(如方镁石与方镁石、方镁石与铬铁矿)绕开低熔点硅酸盐相,实现晶界直接接触的烧结结构。

其实现机理颇为精妙。方镁石本身是强碱性矿物,在烧结过程中,原料中不可避免的杂质会形成镁橄榄石(M₂S)、钙镁橄榄石(CMS)等弱碱性、低熔点的硅酸盐相。为降低系统总的界面能,这些液相极易润湿方镁石的晶界,将其分割包围成一个个“孤岛”,严重削弱了材料的高温强度和抗侵蚀能力。

要打破这种局面,关键就在于氧化铬的介入。通过选用高纯度原料并采用超高温烧成工艺,大量的Cr₂O₃从铬铁矿中扩散出来,并固溶于方镁石晶格中。这一过程显著降低了方镁石的碱性,从而破坏了低熔点硅酸盐相对其良好的润湿性。结果,原本铺展在晶界的液相被迫收缩成孤立的液滴,让出了主晶相之间的接触空间,从而实现了耐火颗粒间的“直接结合”。

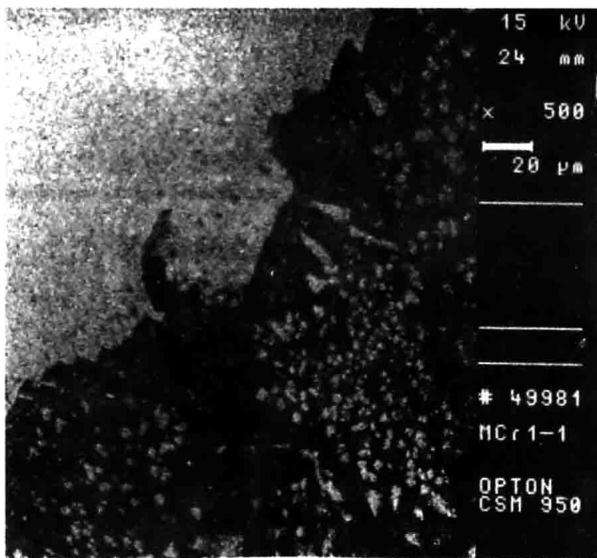

图1 直接结合镁铬砖中的“直接结合”显微结构示意

图1 直接结合镁铬砖中的“直接结合”显微结构示意

上图清晰地展示了这一结构。图中,大尺寸的白色颗粒为铬铁矿,基体为镁砂,而弥散在基质中的细小黑色颗粒正是二次析出的镁铬尖晶石。可以看到,在实现了“直接结合”后,镁砂与铬铁矿之间、镁砂颗粒之间都形成了牢固的固-固键合。要精确表征和控制这种复杂的微观结构,确保“直接结合”的形成程度,往往需要依赖专业的显微分析和相组成分析手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料成分与性能检测,可靠准确。欢迎沟通交流,电话19939716636

“直接结合”结构的形成,标志着镁质耐火材料的耐高温性能和抗侵蚀性能实现了质的飞跃。在使用过程中,它还表现出额外的优势:水泥熟料中的CaO会与砖中的Fe₂O₃反应生成C₂AF,这种物质有助于在砖面形成一层稳定的窑皮;同时,砖体释放的Cr₂O₃能够有效稳定窑皮中的C₂S相。这两点使得镁铬砖拥有极佳的挂窑皮性能。

综上所述,铬铁矿(氧化铬的主要载体)通过形成尖晶石、促成直接结合、优化挂窑皮性能等多重路径,全面提升了镁质耐火材料的耐高温、抗侵蚀、抗热震及挂窑皮性。正因其“优质廉价”的特点,镁铬砖在很长一段时间内备受水泥企业的青睐。

然而,技术的“蜜糖”也可能是环境的“砒霜”。镁铬砖在使用和废弃后会产生剧毒且难处理的六价铬公害,对生态环境和人类健康构成严重威胁。出于短期经济利益的考量,部分企业曾长期依赖这种材料。但随着国家环保法规的日益严格和强制性标准的出台,镁铬砖的应用已受到严格限制,整个行业正被迫转向更为绿色的无铬耐火材料技术。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价