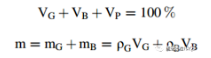

磨粒体积 VG 、结合剂体积VB 和气孔率 VP 的百分比相加等于 100%。

磨料层的质量 m 由磨粒质量和粘结质量组成,由它们各自的密度 ρG 和 ρB 定义。

磨粒、结合剂和气孔的体积组成可以用三元图来表示(图 1)。图1 中的相图显示了具有等属性的线,如磨粒等体积线、结合剂等体积线、气孔率等体积线和磨粒-结合剂等比例线。

磨料等体积线通常被称为 "等结构线"。此外,磨料等体积线通常定义了普通砂轮名称中的组织号或超硬砂轮的浓度数值。

通过振动和压缩研磨轮混合物可以获得最大的填充密度,然后进行硬化或烧结;堆积密度较低的工具仍需要有足够的磨粒接触,这样在淬火或烧结时工具的形状才不会松散。

图1中的磨粒-结合剂等比例线都经过三元相图的一个顶点,Vp,此时磨削层的理论气孔率为 100% [DECN70]。最大的磨粒-结合剂比例和最小的结合剂当量由研磨工具体的强度要求决定;最小的磨粒-结合剂比例由实际制造经验决定。

图 1 带有等值线的磨削层相图—来源[Malkin, S., Guo, C.: Grinding Technology: Theory and Application of Machining with Abrasives, 2nd edn. Industrial Press (2008). ISBN 9780831132477]。

一些研究人员在三元图( 图2)中展示了最常见的磨具成分范围。这些范围的界限可以通过添加造孔剂或使用热压方法来突破 。

图 2 磨削层相图,左图为普通砂轮和 CBN 砂轮的典型成分,来源 [

Manufacturing Processes 2-Grinding, Honing, Lapping

(RWTH Edition, Trans.: Kuchle, A.). Springer, Berlin (2009). ISBN

978-3-540-92258-2]

一般来说,超硬磨料砂轮的磨粒体积百分比较低 。

对于大多数砂轮来说,硬度等级通常不会与气孔等体积线重合,砂轮制造商在三元图中会有更复杂的硬度线。CBN工具的磨粒浓度往往高于金刚石砂轮(按体积计算可达50%),特别是在内圆磨削和许多外圆磨削应用中。因此,CBN 砂轮的结构数(组织号)被限制在一个较小的范围内.

图3 不同砂轮成分的示例

在磨粒比例不变的情况下,结合剂比例越高,结合桥越厚,磨粒越紧密(图3 (a) 和 (b))。这将增加砂轮强度、杨氏模量、硬度和密度 。

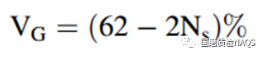

磨料含量和结合剂含量可以通过保持结合剂规格不变并改变磨粒浓度,或同时改变结合剂规格和磨料浓度来计算。常见的方法是根据结构数(组织号),Ns,按照下面公式计算磨粒体积,(来源[Theory and Application of Machining with Abrasives, 2nd edn. Industrial Press (2008). ISBN9780831132477])

Ns 结构数,范围为0-4(紧密结构)、5-8(中等结构)、9-14(宽松结构)

实现成分平衡是一项复杂的任务(图3)。在磨粒体积不变的情况下,增加结合剂体积会使粘结桥更牢固,并提高整体抗弯强度和弹性。较高的结合剂体积可能会导致由于较强的把持力而造成的较高比例的磨粒破碎,导致自锐性降低。磨粒体积越大,意味着更多的活动切削刃缘,单个磨粒的负荷就越小,磨损就越小,但摩擦就越大。

磨削层中磨料颗粒、结合剂材料和气孔的均匀分布对于保持稳定的加工性能至关重要。磨料分布不均匀会导致材料去除过程不均匀,进而导致切削厚度发生变化。这导致磨粒上的载荷变化,影响工件表面的生成以及砂轮的磨损行为。

气孔是将冷却润滑剂输送到切削点并将切削从切削点带走的必要条件。在高材料去除率和高速磨削过程中,气孔对于将足够的冷却润滑剂输送到磨削间隙中更为重要。切削面不连续的砂轮与多孔砂轮具有类似的效果。

通过公式 上节的公式,气孔率可受磨料和结合计材料体积成分的影响。原则上,有两种方法可以主动产生气孔。一种是在工具制造过程中物质燃烧,另一种是在磨料加工过程中中空物质破裂。气孔的比例因研砂轮结合剂类型而异。树脂结合剂砂轮基本上没有气孔,而陶瓷结合剂砂轮的气孔率可以达到体积的70%。金属结合砂轮中的气孔不能像陶瓷结合剂砂轮中的气孔那样容纳冷却润滑液。超多孔砂轮的气孔可超过磨粒尺寸的数倍。

磨具的气孔率会影响其机械强度。研究人员指出,气孔率增加20% 可使弹性模量降至原始值的 60%。工具变得更软,有效动态硬度也会受到影响。气孔可视为磨具材料中的不连续性,会导致应力集中。后者会导致裂纹和疲劳断裂。然而,不连续性的影响取决于结合剂系统、几何孔隙结构、气孔大小、均匀性和分布。在脆性(陶瓷)粘接中,材料不连续性的影响比塑料或青铜等软性粘接更严重。此外,球形气孔优于细长或尖角孔隙。磨削层中不同的气孔浓度会导致不同的特性,如密度不均匀。较软的区域磨损较快,甚至会导致工具损坏。此外,气孔率较高的区域导热性较低。

磨具中气孔的体积百分比可通过多种方法确定:

• 气孔率可通过砂轮重量与无气孔砂轮理论重量的比较计算得出——假设所有的气孔都是中空的并且与表面相连,那么可以应用阿基米德原理。上升力与磨粒和结合剂的重量有关。可以通过加热水、慢慢地将工具浸入水中,以及添加降低表面张力的试剂来减少磨具中的残余空气。这种方法只对普通磨具有用。

• 气孔横截面的面积可以通过砂轮的显微镜照片来测量。气孔表面积与总横截面积的比值就是气孔率。这种方法可以应用于超硬工具。

通常会使用第二种类型的磨料(也称辅助磨料),砂轮规格中可能会显示,也可能不会显示。在树脂结合剂中,辅助磨料可以减少结合剂的磨损。在陶瓷结合剂中,辅助磨料是结合剂中的填充物,或参与切削形成。将主磨料与辅助磨料结合使用可以产生协同效应[HAY90]。在制造过程中,辅助磨料可以增加模具的堆积密度。混合不同大小的磨料和结合剂材料具有相同的效果。

添加辅助磨料可以降低砂轮的成本,例如对于价格昂贵的烧结刚玉的情况下。烧结刚玉的辅助磨料可以是熔融氧化铝、共熔氧化铝氧化锆、碳化硅、BC、石榴石、金刚砂、燧石、CBN、金刚石或其混合物。陶瓷结合剂CBN的辅助磨料可以是Al2O3和/或SiC,主要作为填料和支撑磨料。刚玉磨料可能会被陶瓷结合剂蚀刻。

您在砂轮质量控制、检测、性能提升等过程中有任务问题,欢迎和我们沟通,国磨质检——您忠实的朋友!

上一篇:电池回收设备原理详解

下一篇:【读懂】氮化硅陶瓷的结构及性能

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价