陶瓷中的SiC介绍 在耐火材料领域之外,SiC在整个20世纪大部分时间里都是一种相对鲜为人知的陶瓷,主要局限于研究实验室,而非工业领域。然而,SiC在21世纪已经大放异彩。原因如下。

碳化硅陶瓷皇冠上的璀璨明珠是碳化硅单晶半导体晶片,它的开发历时 50 年,终于在 2001 年实现了商业化。SiC 被誉为 "21 世纪的半导体"。作为一种半导体,它的性能明显优于硅(见下图)。

图1 SiC单晶体(图像中心的黑色圆顶)在其晶种基板上生长。这种类似圆顶的锥形形状很常见。SiC源和种子基板的温度分别为2295°C和2230°C,真空度为1托(133帕)。通常,晶锭/晶种晶体周边的区域被随机的SiC沉积物覆盖。

21 世纪初,陶瓷防弹衣几乎在一夜之间风靡全球,而碳化硅一直是最主要的防弹衣陶瓷。从 1996 年美国开始,数以百万计的碳化硅防弹衣已为世界主要国家的军队批量生产。

SiC是首屈一指的耐磨陶瓷。全球5000亿美元的采矿业是耐磨陶瓷的主要消费者。

SiC已经是先进的耐火材料超过一个世纪。

SiC是1891年世界上第一个合成磨料,仍然是领先的低成本合成工业磨料。

SiC-SiC技术是一种改变高温结构应用模式的技术,主要应用于航空航天和核能行业,目前已接近在这两个领域实现大规模商业化。。

等等。

SiC是当今世界工业应用中最具商业意义的先进陶瓷之一,可与ZrO2,AlN和Si3N4相媲美。只有Al2O3在先进陶瓷市场影响上明显超过SiC。在同类产品中,SiC 陶瓷硬度最高、重量最轻。SiC是当今世界上最重要的防弹装甲陶瓷,并且在耐磨性方面表现出色。SiC也是一种优秀的耐火材料和在全球价值 5000 亿美元的半导体行业中也是非常重要的半导体材料。

SiC陶瓷的挑战在于其制造。SiC是一种高度耐火的抗氧化材料,它在约2800℃的下以复杂的方式升华,在没有极端压力的情况下无法形成液相。此外,SiC不容易烧结。已经发展出了专门的制造技术。

1. 玻璃结合SiC(GBSC)。

2. 反应烧结硅化SiC(RSSC)。

3. 硅氮键合SiC(SNBSC)。

4. 单晶SiC半导体晶片/基板。

5. 热压SiC(HPSC)。

6. 直接烧结(无压烧结)SiC(DSSC)。

7. SiC-SiC CMC。

8. GBSC-CMC。

表1列出了八种主要SiC类型的主要市场和相对性能排名(按性能标准),以制造方法为基础。

SiC类型 主要市场 净成型 硬度 价格 气孔率 耐火性 耐磨性 工艺简单性 HPSC 防弹装甲 是 5 0 5 5 5 1 DSSC 防弹装甲 否 5 1 4 5 5 3 RSSC 耐磨 是 4 4 5 5 4 0 SNBSC 耐火材料 是 3 5 1 5 2 4 GBSC 磨料 否 0 5 0 1 0 5 GSBC-CMC 防弹装甲 是 3 3 5 0 3 1 SiC-SiC 航空航天 是 2 0 1 2 - 0 单晶 电子 - 5 0 5 5 5 0

● 密度:100%

● 结构:单晶

● 粒度:直径达150毫米的布尔,切成约0.5毫米的晶片

● 键合:SiC单晶

● 纯度:100%

SiC通常被称为“21世纪的半导体”。它被广泛认为是第三代半导体的璀璨明星。确实,自2001年首次商业化以来,SiC半导体的发展速度非常快。SiC在2001年以初级水平进入半导体市场,到2022年,SiC晶片/基板技术已经足够成熟,使SiC半导体市场增长到每年超过1亿美元。预计到2032年将增长到10亿美元。

● 密度:100%

● 结构:多晶

● 粒度:超细

● 键合:SiC-SiC

● 纯度:>99%

这是首个发明的先进多晶SiC陶瓷。DSSC从HPSC演变而来。在当前时代,DSSC是市场领导者,而HPSC是特殊产品。然而,就磨损和装甲性能而言,DSSC 和 HPSC 都是最杰出的碳化硅类型,而且它们的生产成本仅次于单晶碳化硅。虽然HPSC的主要劣势是成本(DSSC比HPSC便宜),但HPSC提供了一些独特的优点:HPSC 是唯一一种近乎纯净的碳化硅陶瓷,可以很容易地制造出密度达到 100% 且不会出现晶粒长大的产品;HPSC 是一种净成形工艺(与 DSSC 不同);最重要的是,细粒度高密度碳化硅只能通过热压工艺制造,因为无压烧结(DSSC)容易出现晶粒长大。

● 密度:93%~98%

● 结构:多晶,含有气孔

● 粒度:细

● 键合:SiC~SiC

● 纯度:90%~99%

无压烧结(直接烧结)SiC。DSSC是先进SiC陶瓷领域的市场领导者。DSSC从HPSC演变而来,提供了近等效的性能,但制造成本要低得多。这就是为什么DSSC如今是制造密实SiC陶瓷的热门选择:通过简单的无压烧结就能生产出接近纯净、接近完全致密的 SiC。

DSSC有两种形式:(1)最原始、最纯净的固相烧结 DSSC(SSiC-DSSC),发明于 20 世纪 70 年代;(2)纯度较低但更易于制造的液相烧结DSSC(LPS-DSSC),这是从20世纪80年代开始的渐进式演变过程,一直延续到21世纪初。。虽然 DSSC 的密度可以达到 100%,但通常只有在晶粒过度生长的情况下才能实现。目前通常可以制造出密 度 约为 93%-98% 的 DSSC,且晶粒大小在可控范围内。DSSC 主导着整个全球陶瓷装甲市场,远远领先于氧化铝、碳化硼、HPSC 和 RSSC。

● 密度:100%

● 结构:多晶,含有硅金属填充的孔

● 粒度:粗

● 键合:SiC-SiC

● 纯度:75%~95%

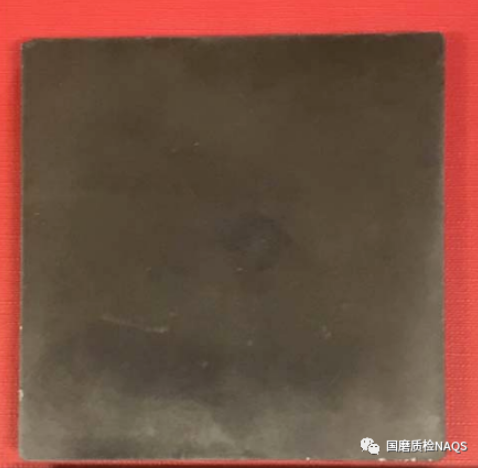

这是从成本效益分析角度看最好的SiC类型。当完全优化时。在完全优化的情况下,它可以生产出与 DSSC 质量相当的 SiC 陶瓷,而成本仅为 DSSC 的一半。此外,对于现有的 RSSC 制造商来说,由于 RSSC 工艺的复杂性和相关科学文献信息的匮乏,有可能保持某种程度的市场垄断,这为RSSC 制造的新参与者提供了很高的准入门槛。。净形状也是制造公差的一个重要优点。RSSC主导了SiC陶瓷的耐磨市场(见图2),但在装甲和耐火材料行业也是重要的第二名玩家。

图2 抛光SiC瓦,用于矿物加工机械的耐磨衬里

● 密度:85%

● 结构:多晶,含有气孔

● 粒度:粗

● 键合:SiC-Si3N4-SiC

● 纯度:<90%

这是一种出色的经济型碳 化 硅,在全球碳化硅市场中占据主导地位,并在耐磨市场取得了实质性的突破。其高孔隙度并不妨碍其作为耐火材料的使用,但使其在耐磨性能上远远落后于RSSC,因此不适合用作装甲陶瓷。其净形状属性是一个优点。

● 密度:75%

● 结构:多晶,含有气孔

● 粒度:粗

● 键合:SiC-玻璃-SiC

● 纯度:~70%

● 密度:100%

● 结构:多晶,含有玻璃填充的孔

● 粒度:粗

● 键合:SiC-玻璃-SiC

● 纯度:>80%

玻璃键合SiC(GBSC)以及最新的玻璃结合碳化硅基复合材料(GBSC-CMC)。传统的玻璃结合碳化硅(GBSC)开发于19 世纪 90 年代至 20 世纪 20 年代,主要用于结合磨料,而耐火材料则是其历史上几乎已过时的用途。GBSC-CMC 是最近开发的一种先进陶瓷基复合材料,开发于 20 世纪 90 年代至 2010 年代,在抗爆陶瓷装甲和抗冲击耐磨碳化硅方面具有非凡而独特的应用潜力。

● 密度:<90%

● 结构:SiC纤维在SiC基体中,含有气孔

● 粒度:非晶纤维和非晶基体

● 键合:SiC-SiC

● 纯度:>99%

这是一种最先进的高温/高韧性工程陶瓷。虽然这项工作仍在进行中,但它有可能彻底改变航空航天推进领域、高性能飞机和航天飞机制造的许多其他方面,以及核电行业的高端应用。

截止2022年,仍然没有任何材料能在相对低成本和极端硬度的组合上接近SiC。

SiC超硬,约为25-30 GPa,仅次于价格更高的小众陶瓷碳化硼,硬度约为30-35 GPa,价格更低于立方氮化硼(~40 GPa)和钻石(> 40 GPa)的硬度。

SiC陶瓷的生产成本比其更软更韧的竞争对手WC便宜。SiC的生产成本比更软的大众市场竞争对手氧化铝(9-16 GPa硬度)更高。

一些先进的SiC陶瓷制造技术,如RSSC和SNBSC,使SiC能够在成本上与氧化铝竞争。然后是21世纪初出现的最先进的GBSC-CMC,它有可能彻底改变SiC陶瓷的装甲应用。

在性能上,SiC远超氧化铝。与SiC相比,氧化铝是一种成本较低、硬度较低的先进陶瓷,广泛应用于耐磨陶瓷行业。氧化铝的硬度在9-16 GPa范围内,使其约为SiC(25-30 GPa)硬度的一半。由于SiC和氧化铝具有可比的韧性,SiC对氧化铝的巨大硬度优势转化为更大的耐磨性。SiC(3.2 g/cm3)也比氧化铝(4.0 g/cm23)轻得多,这就是为什么SiC在全球陶瓷防弹装甲行业中占主导地位。虽然氧化铝是第一个商业应用的装甲陶瓷,但SiC在氧化铝出现几年后就被引入作为装甲陶瓷,自20世纪末以来,SiC一直是全球主导的装甲陶瓷。

另一个非常商业重要的先进陶瓷是其金属陶瓷形式的WC,即WC-Co,通常被称为“硬质合金”。在某些情况下,钴被镍替代。在某些情况下,WC部分被碳化钛替代。WC-Co的硬度在7-22 GPa范围内,取决于金属含量和碳化钛含量,但通常在10-15 GPa范围内,类似于氧化铝,约为SiC硬度的一半。然而,由于硬质合金是金属陶瓷,比常规陶瓷,包括SiC,要韧得多。这转化为与SiC相当的耐磨性,但价格更高。

上一篇:【磨削】脆性材料磨削需要注意事项

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价