【技能培训】国磨质检开展各类刚玉化学成分分析培训,点击查看详情训

| 加工工艺 | 主要磨料 |

| 固结磨料(研磨,珩磨,超精磨) | 超硬磨料—金刚石和立方氮化硼(CBN)—以及传统磨料刚玉(Al2O3)和碳化硅(SiC) |

| 抛光 | 超硬磨料(金刚石和CBN)、Al2O3、SiC、硼化硼(B4C)、氧化铬(Cr2O3)、石榴石和金刚砂 |

| 抛光 | 金刚石、Al2O3、SiC、氧化铁、维也纳石灰、粉笔和滑石 |

| 喷砂 | Al2O3、SiC、B4C、石英(SiO2)和石榴石 |

刚玉,又称氧化铝 (Al2O3),早在公元前 2000 年就已在希腊的纳克索斯岛上开采。其晶体结构由菱形晶体的 α-Al2O3 和各种杂质组成。宝石级的氧化铝被用作宝石,包括蓝宝石、红宝石(这些并不是刚玉)。铝土矿是所有熔融氧化铝的原料。氧化铝磨料通过电熔或化学沉淀烧结生产。烧结刚玉材料包括烧结刚玉和溶胶-凝胶刚玉。

【技能培训】国磨质检开展各类刚玉化学成分分析培训,点击查看详情训

表 1 工业上广泛使用的磨料材料的各种刚玉类型及其结构和化学成分

| 磨料类型 | 化学成分 | 颜色 | 努普硬度 HK | 相对韧性 (%) |

| 锆刚玉 | 约60%~75% Al2O3 约25%~40% ZrO2 | 灰色/棕色 | 1450~1700 | 50 |

| 半脆刚玉 | 约98% Al2O3 约1.5% TiO2 | 灰色 | 1950~2000 | 20 |

| 棕刚玉 (BC) | 约96% Al2O3 约3% TiO2 | 棕色 | 1950 | 21 |

| 空心球刚玉 | >98% Al2O3 至多1% SiO2 | 白色 | 约1950 | >WFC |

| 白刚玉 (WFC) | 99.8% Al2O3 0.2% Na2O | 白色 | 2000~2160 | 15 |

| 铬刚玉 | 99.5% Al2O3 约0.3% Cr2O3 0.2% Na2O | 粉色 | 2160 | 18 |

| 红宝石熔融刚玉 (RFC)-高铬铬刚玉 | 约98% Al2O3 约2% Cr2O3 | 红宝石/红色 | 2150 | 19 |

| 单晶刚玉 (MCC) | 约99% Al2O3 | 浅灰色 | 2300 | >RFC <BC |

| 烧结刚玉 | Al2O3 Nk/Nk + ZrO2 | 棕色 | 1300~1400 | 极其韧性(>50) |

| 溶胶-凝胶刚玉 (烧结刚玉) | 95%~99% Al2O3 0%~5% MgO/ Fe2O3 各种添加剂 | 多色 | 2300~2400 | 和单晶刚玉相当 |

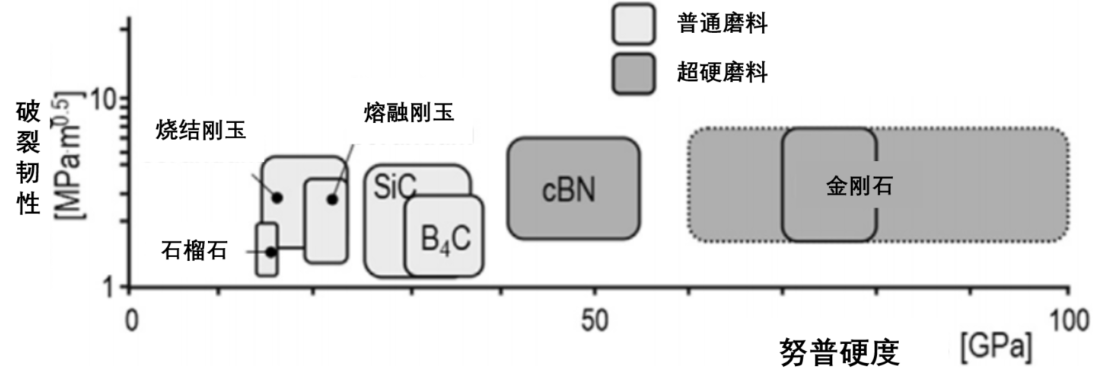

刚玉和熔融或烧结/溶胶-凝胶刚玉的硬度低于其他主要磨料,例如碳化硅 (SiC)、立方氮化硼 (CBN) 和金刚石。刚玉导热性较差 (33.5 W/m·K),会对磨削性能产生不利影响。

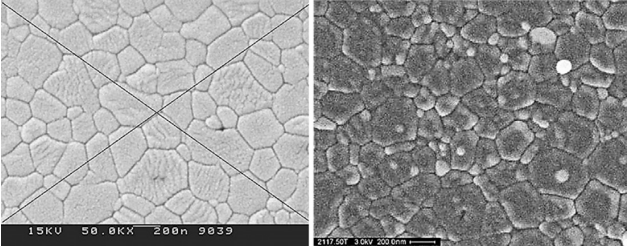

根据所使用的制造工艺和参数(例如熔融刚玉的冷却速率),多晶刚玉的单晶尺寸会发生变化。熔融刚玉的平均晶粒尺寸为 100-250 μm。锆刚玉的晶粒尺寸远小于熔融刚玉,约为 10-12 μm。溶胶-凝胶刚玉或烧结刚玉的多晶刚玉晶粒尺寸是很小的,小于 1 μm。因此,由于其微破裂和独特的自锐性行为,溶胶-凝胶刚玉的磨损率可以保持远低于熔融刚玉的磨损率。多晶刚玉的韧性和硬度随着晶粒尺寸的减小而增加。

刚玉磨料可以通过电熔法或溶胶-凝胶化学沉淀和烧结法来获得。

电熔法中,原料铝土矿含有 85% - 90% 的氧化铝 (Al2O3)、2% - 5% 的二氧化钛 (TiO2) 以及高达 10% 的氧化铁 (Fe2O3)、二氧化硅和其他碱性氧化物。将混合了焦炭和铁屑(用于去除杂质)的碎铝土矿床倒入电弧炉底部的碳素启动电极旁。然后放下几根大型垂直碳电极使其接触,并施加强烈的电流。启动电极会迅速消耗,产生的热量会使铝土矿融化成电解质。接下来几个小时会不断加入铝土矿来增加熔体体积。通过调节电极的高度来控制电流,这些电极最终会在过程中被消耗掉。

冷却后,将刚玉 (氧化铝) 破碎并通过一系列锤磨机、击打磨、破碎机、辊磨机或球磨机进行粉碎,使其达到所需粒度和形状,从而产生块状或薄片状的磨粒。研磨后,产品会过筛至合适尺寸,至小可达 40 微米 (#400)。所得产物为棕色刚玉,通常含有 3% 的 TiO2。含量增加的 TiO2 会提高韧性,同时降低硬度。棕色刚玉的努氏硬度接近 1950,具有中等脆性。

通过贝尔法使用低钠氧化物也可以制造超过 99% 纯度的电熔刚玉。卡尔·拜耳 (Karl Bayer) 于 1887 年在俄罗斯发明了一种独特铝土矿提纯工艺。贝尔法的第一步是将含有氢氧化钠溶液的压力容器将铝土矿加热至高达 150 - 200°C。然后过滤掉铁基残渣(称为赤泥),并通过冷却液体并注入细颗粒的氢氧化铝进行沉淀纯净的氢铝石 。随后,通过煅烧氢铝石生产氧化铝。除了 0.1% 至 0.4% 的氧化钠 (Na2O) 之外,贝尔法可以去除几乎所有原料铝土矿的天然杂质。

所得的白色电熔刚玉磨粒是刚玉家族中最硬、最脆的磨粒之一,可提供冷却的切割作用(通过自锐磨削过程中的低切割温度)。白刚玉是微米级磨料中最受欢迎的牌号之一。为了生产微米级粒度,刚玉在破碎后会进行球磨或振动研磨,然后传统上使用分级沉降法分离成不同的粒度。该工艺链由两个主要顺序组成,包括:(1)使磨料浆液和(2)水通过一系列垂直柱。通过调节柱的宽度来逐柱产生逐渐减慢的垂直流速。较重的磨料会沉降在流速较快的柱中,较轻的颗粒会转移到下一个柱中。该方法可有效分离至约 5 微米,也用于 SiC 的微米级分级。空气分级法也已得到应用。

单晶刚玉

通过铝土矿的硫化作用可以获得单晶刚玉,该方法可直接产出不同尺寸的等轴刚玉颗粒,无需破碎。这些晶体坚硬锋利,解理性优于其他氧化铝,适用于磨削淬硬钢和其他坚韧的延展性材料。单晶刚玉是电熔刚玉系列中最硬的磨料。

电熔刚玉的种类

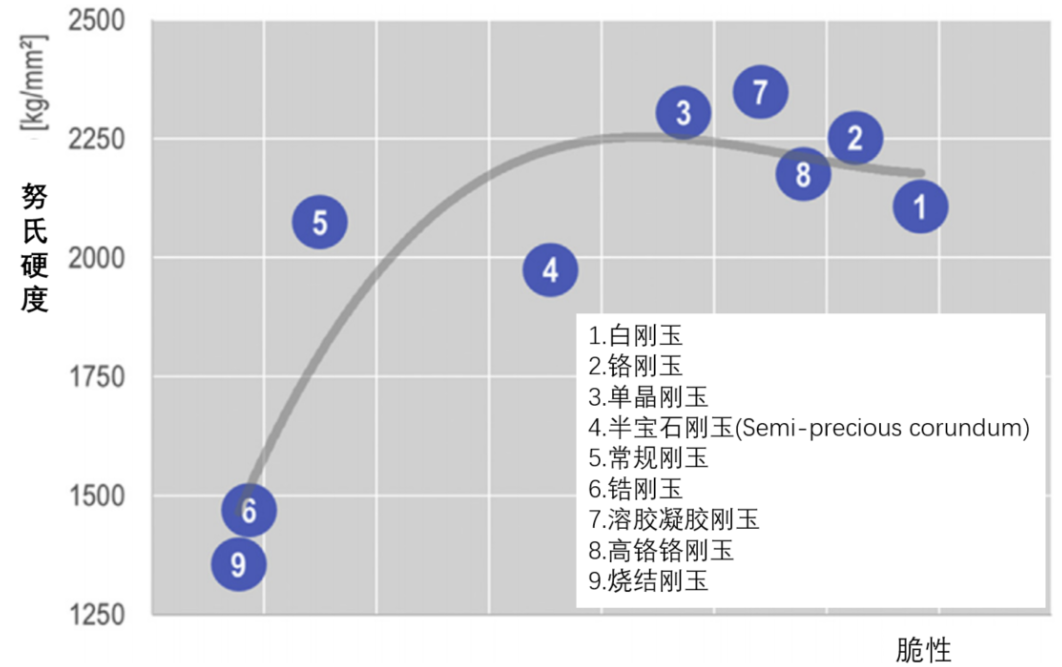

通过改变制造过程中的起始成分和加工路线,可以生产出具有不同硬度和脆性等材料性能的各种电熔刚玉:

• 棕或灰色(半脆)刚玉。这种刚玉含有 96% - 98% 的 Al2O3,并且具有相当高的韧性。

• 铬元素添加。这类刚玉包括含有 0.2% - 0.3% 氧化铬 (Cr2O3) 的粉红电熔刚玉和含有 2% Cr2O3 的红宝石(红色)电熔刚玉。氧化铬嵌入 Al2O3 晶体结构中 。铬刚玉刚玉比白刚玉略硬,添加少量 TiO2 会增加其韧性。最终产物为中等粒度,呈细长或块状但锋利的形状。红宝石电熔刚玉的氧化铬含量更高,为 2%,比铬刚玉稍显坚韧和坚硬。颗粒呈块状、棱角分明且冷却切割。氧化钒也可用作添加剂,赋予其独特的绿色色调。

• 氧化锆添加。锆刚玉是在生产过程中通过向氧化铝中添加 10% - 40% 的二氧化锆 (ZrO2) 获得的。磨削轮中至少使用三种不同的氧化锆刚玉组合:75% Al2O3 和 25% ZrO2,60% Al2O3 和 40% ZrO2,以及 65% Al2O3、30% ZrO2 和 5% TiO2。它们的制造通常包括快速凝固,以产生细粒度和坚韧的结构。所得磨料为细粒、坚韧、高度延展且使用寿命长,适用于中重负荷去除材料和高压磨削,例如铸造厂的坯锭磨削。

• 二氧化钛 (金红石) 添加。添加二氧化钛可以改善刚玉的延展性。当涉及大而可变的机械负载时,推荐使用这种材料。棕色电熔刚玉含有 2% - 4% 的金红石。半脆性电熔刚玉含有 1% - 2% 的二氧化钛,比白刚玉稍硬,但比棕熔刚玉更脆。

• 单晶刚玉。晶粒生长在硫化物基体中经过仔细控制,然后通过酸浸出分离,无需破碎。颗粒形状为结节状,有助于保持结合力,避免破碎并减少加工过程中产生的机械缺陷。无缺陷的晶体结构比传统熔融刚玉具有更高的韧性 。

• 熔后加工方法。这种颗粒减碎方法会极大地影响颗粒形状。锤磨等冲击式破碎机可产生块状形状,而辊式破碎机则会导致颗粒破裂。利用静电分离力将锋利形状与块状颗粒分离,可以提供相同成分但具有截然不同的切割作用的等级。

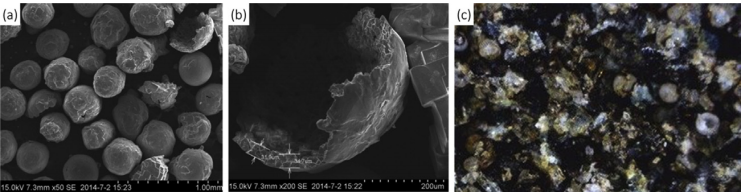

• 空心球形刚玉。空心球形刚玉的历史已有 80 多年,并且已商业化生产 30 多年。致密的刚玉球是通过在还原条件下吹制液体刚玉浇注流,使用压缩空气或蒸汽制成的。多晶空心球形刚玉磨料也可以通过超声辅助将液态熔融氧化铝分散成细滴并进行冷却来制造。空心球形刚玉(图 4)主要用于在磨具中产生闭合孔隙(方便控制形状和尺寸),以及需要尽可能降低切割温度的应用。

• 刚玉的性能也可以通过热处理来改变,尤其是棕刚玉。根据颗粒大小,将磨料加热到 1100 - 1300°C 以退火破碎过程产生的裂纹和缺陷。这可以将韧性提高 25% - 40%。

一般来说,晶体越大,颗粒就越脆。冷却过程越慢,晶体就越大。为了获得非常细的晶体,会尽可能快地冷却炉料,并将磨料颗粒熔融成小锭,重量可达 2 吨。粗晶粒磨料则通过在炉壳中冷却 5 - 6 吨的炉料锭获得。

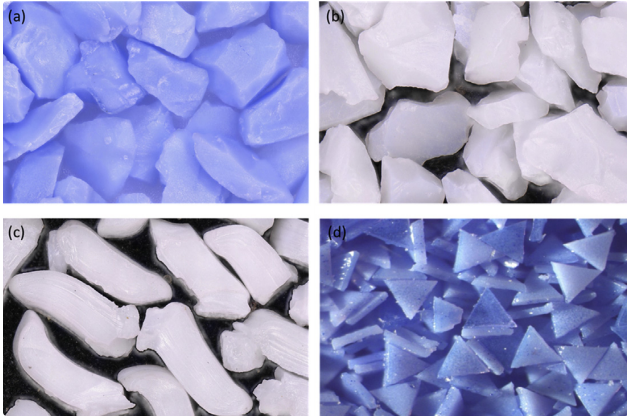

根据化学成分的不同,电熔刚玉有各种类型。痕量的铬会使氧化铝呈红色,铁会使其变黑,钛会使其呈蓝色。图 5 展示了电熔刚玉的一些例子。

需要一提的是,有多种涂层工艺可以改善磨削工具中刚玉颗粒的结合力。红色 Fe2O3 在高温下涂覆,以增加表面积,从而在树脂切断轮中更好地结合。硅烷用于树脂结合轮应用,可以防止冷却剂渗透到结合剂和磨粒之间,从而保护树脂结合剂。

【技能培训】国磨质检开展各类刚玉化学成分分析培训,点击查看详情训

电熔的一个限制是生成的磨料晶体结构非常大。电熔刚玉磨粒可能仅由一到三颗晶体组成。因此,当颗粒断裂时,产生的颗粒损失可能占整个颗粒的很大一部分。这会导致磨料利用效率低下和砂轮的磨损严重。避免这种情况的一种方法是大幅减小晶体尺寸。

早在 1963 年,人们就生产出最早的微晶磨粒,方法是压实细粒铝土矿浆料,颗粒化成所需粒度,然后在 1500°C 下烧结。通过挤出浆料可以控制颗粒形状和纵横比。

诺顿公司在 1986 年研发的籽粒凝胶 (SG) 磨料生产是其中一项最重要的发展。这类磨料通常被称为“陶瓷磨料”。SG 通过化学过程生产。

在引入 SG 之前,3M 公司于 1981 年推出了一种名为 Cubitron 的溶胶-凝胶磨料,用于涂层磨料纤维盘 。 这是一种亚微米化学沉淀和烧结的材料,但与 SG 不同,它具有多相复合结构,不使用晶种控制晶粒尺寸。直到 SG 出现后,人们才认识到这种材料在磨削工具应用方面的价值。在 Cubitron 的制造过程中,氧化铝与各种改性剂(例如氧化镁、氧化铽、氧化镧和氧化钕)共沉淀,以在后续烧结过程中控制显微结构强度和表面形貌。例如, Cubitron 321 具有包含亚微米板状夹杂物的微观结构,这些夹杂物充当增强剂,有点类似于晶须增强陶瓷 。直接比较 SG 和 Cubitron 的性能很困难,因为磨粒只是磨削轮的一个组成部分。SG 比 Cubitron 硬 (21 GPa,Cubitron 为 19 GPa)。

溶胶-凝胶法和随后的烧结过程用于生产晶粒尺寸小于 500 纳米的溶胶-凝胶或 SG 刚玉(图 6)。 通过将波特石粉末 (γ-AlOOH;γ-氧化铝氢氧化物) 与水混合,制备溶胶(一种固体颗粒悬浮在液体中的胶体)。 添加阻碍晶粒生长的抑制剂(例如 MgO、ZrO2 和 TiO2 以及镧和其他稀土元素或成核剂(Al2O3 或 Fe2O3),称为接种),可生成具有亚微米级种子晶体的溶胶-凝胶 。所得凝胶干燥后,颗粒化成所需尺寸,并在 1200 - 1400°C 下进行无压烧结。所得颗粒由单相 α-氧化铝结构组成,晶粒尺寸约为 0.2 微米。 避免了破碎造成的缺陷,所得磨料异常坚韧,但具有自锐性,因为断裂现在发生在微米级。SG 刚玉的颗粒形状可以通过挤出控制。形状可以从非常粗大到非常细长(图 7)。

要高效使用由 SG 制成的磨削工具,需要花费大量的时间和应用知识。这种磨料非常坚韧,以至于必须与普通电熔磨料混合使用,比例低至 5%,以避免过大的磨削力。现在典型的混合比例为 10% - 50% SG。这些混合磨料等级可以使磨削工具的使用寿命比常规电熔磨料增加 10 倍,尽管制造成本更高。

新一代 SG 磨粒被称为 TG(由圣戈班公司生产)。TG 磨粒是 SG 磨粒的挤出版本,用于名为 ALTOS 的磨削工具(1999 年首次引入)。TG 磨粒看起来像具有非常长纵横比的棒材。通过挤出成型生产纵横比 (长度与直径之比) 为 4 的 TG 磨料和纵横比为 8 的 TG2 磨料。这些形状在磨削工具中的填充特性会产生高强度、轻质的结构,气孔率高达 70% 或更多。颗粒仅在少数点相互接触,结合剂在那里集中,就像点焊一样。由于所得工具主体的强度和密度,该产品有可能提供更高的材料去除率和更高的切割速度。

3M 公司在 2009 年发明了一种三角形陶瓷刚玉磨料 Cubitron II。三角形磨粒在磨削过程中均匀逐渐磨损。颗粒会不断断裂(处于亚微米范围),并形成锋利的切削刃。在涂层磨具中,三角形磨粒通过静电定向排列成相同方向并形成锋利的峰值。锋利的切削刃减少了摩擦力,并使颗粒更容易渗透到工件中。因此,显着降低了切削力和温度以及工具磨损,并且可以提高可实现的材料去除率 。但是,由于磨粒的统计分布,仍然无法在砂轮中实现磨粒定向。Cubitron-II 砂轮主要用于齿轮和轮廓磨削等特定应用,这些应用受益于砂轮的高廓保持性、同时高的材料去除率和低的切削温度。

国家磨料磨具质量检验检测中心专业磨料检测结构,欢迎沟通交流!

如果想培训刚玉物理化学性能检测,请联系我们!

上一篇:热压烧结碳化硅技术详解

下一篇:碳化硅烧结助剂综述

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价