出铁沟内衬在使用过程中并不是全部均匀地受到侵蚀,到使用后期会产生局部的损坏、剥落、龟裂等,特别是贮铁式主出铁沟中,受到从出铁口倾注出的铁水的直接冲击,使得该部位的内衬侵蚀深度可达到200mm以上,使铁水滞留,导致出铁沟底部的耐火材料损失殆尽。这时会造成出铁沟内衬因为局部损坏而不能继续使用,若丢弃则造成材料的浪费,提高了炼铁成本。因此为了平衡耐火材料内衬的损耗,就要在有效利用的同时,提高其使用寿命,较好的手段就是采用热喷补法。因此高炉出铁沟热喷补的方法最大限度地发挥了出铁沟耐火材料的潜力,降低了耐火材料消耗,降低了单位成本。

当高炉出铁沟耐火材料损毁后,可以采取以下几种修补方法来延长其使用寿命并减少材料浪费:

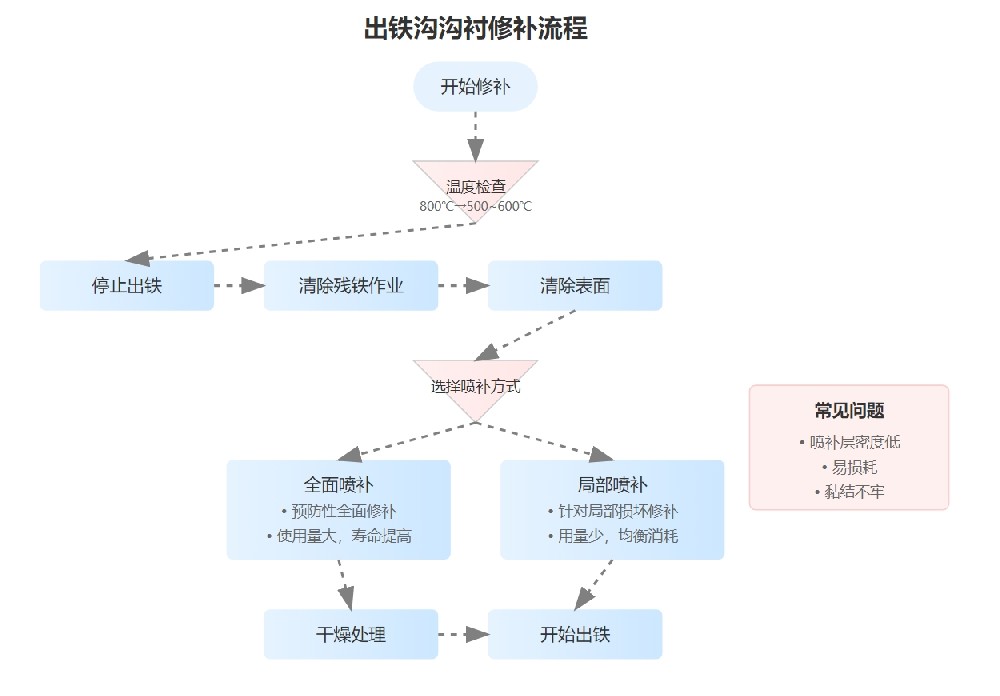

热喷补法是在出铁沟内衬工作表面温度从800℃(呈赤红色)到开始变黑(约500~600℃)时进行的。这种方法可以最大限度地发挥出铁沟耐火材料的潜力,降低耐火材料消耗,降低单位成本。大致的喷补流程为:

• 停止出铁

• 清除残铁作业(喷补准备)

• 清除表面

• 喷补

• 干燥(后期处理)

• 开始出铁

目前对出铁沟喷补料的喷补形式主要有两种:

对主要易损坏的部位,采取有计划的预防性全面喷补以取得均衡损坏的方法。全面喷补法的喷补料使用量大,可以大幅度提高出铁沟内衬的使用寿命,并缩短喷补时间,减轻作业强度。

对出铁沟的渣线、铁线等处因为龟裂、剥落、侵蚀等原因形成局部损坏后进行的修补方法。这种方法可以用少量的喷补料进行维修,使得出铁沟内衬的整体消耗达到均衡,并能降低耐火材料的单耗和消耗成本。

在对出铁沟进行喷补时,可能会遇到以下问题:

• 喷补层的密度低,在后续的使用中容易损耗。

• 由于喷补料与喷补层材料的性质不同,两者之间可能会产生黏结不牢和剥离现象,影响喷补效果。

通过上述方法,可以有效地对损毁的出铁沟耐火材料进行修补,延长其使用寿命,同时降低炼铁成本。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价