陶瓷结合剂陶瓷结合剂的化学性质和类型陶瓷结合剂由硅酸盐(红色和白色粘土)、高岭土(也称为白粘土,Al2Si2O5(OH)4)、长石(KAlSi3O8–NaAlSi3O8–CaAl2Si2O8)、石英(···

全国咨询热线

国家磨料磨具质量检验检测中心提供砂轮配方解析和工艺提升服务,欢迎沟通交流!

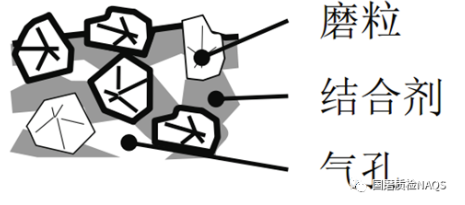

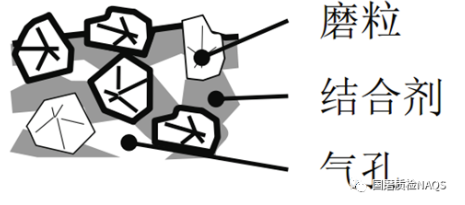

陶瓷结合剂由硅酸盐(红色和白色粘土)、高岭土(也称为白粘土,Al2Si2O5(OH)4)、长石(KAlSi3O8–NaAlSi3O8–CaAl2Si2O8)、石英(也称为氧化硅,SiO2)和熔融结合剂组成。结合剂在800°C以上的温度下烧结,结果是颗粒被结合剂包围的结构(见图1)。结合剂之间的桥梁留出了气孔。由于烧结温度高,颗粒和结合剂之间可能发生反应。与树脂和金属结合剂不同,陶瓷结合剂具有显著的气孔量。

图1 陶瓷结合剂砂轮结构图

由于成分比例和烧结条件的不同,陶瓷结合剂在外观上有所不同。两种结合剂类型的极端是熔融结合剂和烧结结合剂:

• 熔融或可熔结合剂是具有高量玻璃相的玻璃结合剂。它们是由粘土和熔融结合剂作为原料的高比例产生的。熔融结合剂完全熔化,流动在颗粒周围,并与颗粒表面发生反应。熔融结合剂增强了结合剂的熔化性能,从而在较低的烧成温度下提高了颗粒保持。

• 烧结结合剂以瓷结合剂的形式出现,玻璃相的含量较小。高比例的长石和少量的熔融结合剂导致了这种结合剂类型。颗粒只是通过部分熔化的结合剂“粘合”在一起。结合剂的比例和烧结温度相对较高。然而,这种结合剂类型用于力量较小的关键磨削操作和硅酸盐工具。高玻璃含量可以分解硅酸盐颗粒。

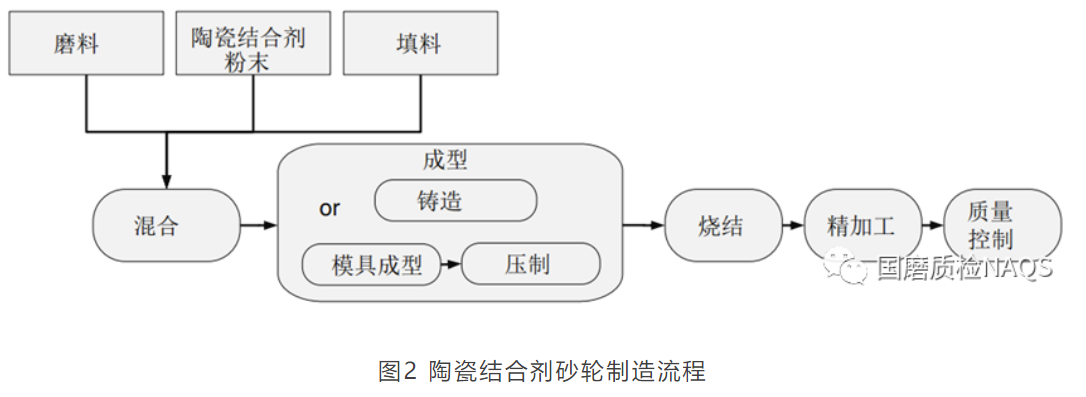

首先,结合剂成分和磨料混合并填充到模具中,要么通过铸造过程(对于含有高粘土的结合剂),要么通过成型过程(见图3.11)。压制使材料紧凑,产生所谓的“胚体”,可以进行处理。胚体干燥和烧结。之后,砂轮完成并进行质量控制。

混合

磨料、结合剂和气孔体积的比例决定了磨具的结构和硬度。正确的结合剂成分和颗粒量被称重并混合。即使各种成分的大小、密度、形状和重量不同,也必须控制混合物是均匀的,没有团聚,这样最终的砂轮才有均匀的切削边缘分布。此外,混合过程不能分离组分,引起混合物的变化,或产生热。

在第一步中,通过将原料混合在例如水葡萄糖溶液中,使粗颗粒变得粘稠。然后添加细颗粒,并粘附到预处理的粗颗粒上。必须控制分散以避免聚集。水性酚醛树脂粘接剂是一种常见润湿剂。

常见的混合类型是行星混合器。由于成分在这个过程中可能改变其粘度并发生化学反应,因此适当的混合时间也非常重要。因此,最长达到一小时的标准混合时间是非常常见的。为了提高工具质量,陶瓷结合剂可以在混合后进行造粒和筛选。

铸造适用于含有高粘土的结合剂。铸造成本高,逐渐被其他成型过程取代。

大多数陶瓷结合剂砂轮是通过模具成型制造的。过去,混合物是手动形成到模具中的;目前,全自动或半自动系统提供和分散混合物到模具中。混合物必须均匀地填充到模具中,不会分离,这是通过输送带、振动槽或其他供应系统完成的。填充高度用板材调平。对于复杂的磨具,如曲轴磨削的不同层砂轮、用于滚道的不同硬度区域磨削或无心磨削的大宽度,成型变得更复杂。

压制过程决定了密度分布,从而确定了砂轮的特定特性。压力是砂轮质量的一个重要因素,通常各厂商保密。现在,使用的是计算机控制的液压机,范围在500 kN到45 MN之间。

目前,通常使用定容进行压制,而不是固定压力。超硬砂轮在相对较低的压力下(最大50 N/mm2)用液压或气动压力机或手动压制。

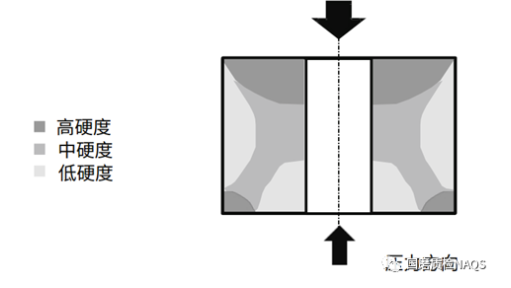

模具和粉末之间不可避免的摩擦导致密度梯度(见图3),这可能导致烧结失真和材料性能不均匀。添加剂如石蜡、多糖、硅油、蜡和聚乙烯乳液润滑混合物,从而支持压制过程。可以在压制过程中叠加约60 Hz的振荡,以增强密度分布。可以替代昂贵的双砧压力机。

图3 压制砂轮的理论硬度偏差示意图

热压用于高密度工具。在陶瓷结合剂中对金刚石进行热压制造出低气孔率的砂轮。使用石墨模具可以在热压过程中实现更高的烧结温度。

然而,由于石墨模具的强度较低,因此该工艺的加热温度必须高于常规烧结温度,以限制压制压力。粘合剂在致密化后,气孔率不到 2%。

在干燥或脱脂过程中,从临时粘接剂中排出水。干燥过程在专用干燥炉中进行,或者在一般的升温期间在烧结炉中进行。干燥温度取决于砂轮成分、组成和应用,通常在200到600°C之间。

在烧结过程中,结合剂成分熔化并在磨料周围流动。含有大量粘土的结合剂在较高温度下熔化;含有较多熔块的结合剂在较低温度下熔化。熔化、湿润、重新固化和形成颗粒之间的粘合桥的机制非常复杂。

结合剂混合物形成非均匀的玻璃,其复杂的组成包括在烧结过程中形成的几种陶瓷粘合矿物。Jackson研究了普通砂轮的烧结和易熔结合剂的玻璃化行为。Bot-Schulz分析了白刚玉和溶胶-凝胶-刚玉不同结合剂成分的化学反应和烧结机理。如果结合剂中含有MgO,烧结过程中会形成莫来石(3Al2O3·2SiO2)、堇青石(2MgO·2Al2O3−5SiO2)和尖晶石(MgO·Al2O3)。如果结合剂中含有CaO,可以形成斜长石(CaO·Al2O3·2SiO2)和莫来石(3Al2O3·2SiO2)。

陶瓷结合剂砂轮制造中的一个问题是熔化和烧结后的收缩。更多的磨料和次级磨料可以减少收缩,但可能对磨具性能产生负面影响。烧结时留下的空隙有时会在烧结收缩过程中塌陷,从而违背了烧结收缩的目的。减少烧结收缩的新方法是使用烧制的粘土(“砾石”)或破碎的耐火砖,大小在30-200微米之间。铈氧化物、铝硅矿、硅矿、硅锌矿或它们的组合可以起到相同的作用。

在烧结过程中发生以下化学过程:

(1)20-600°C:自由水和结合水溶解。临时粘接剂燃烧殆尽。石英(SiO2)在573°C时发生体积变化。气体压力和体积收缩导致模具内应力增大。

(2)600-900°C:碳酸盐、有机物、粘土中的化学结合水和其他挥发物挥发。(3)此外,磨粒和结合剂之间可能发生化学反应。

烧结温度不得诱发不必要的氧化或其他化学反应,从而损害磨粒。与普通磨料相比,CBN 和金刚石的结合剂必须在较低的成型压力和玻璃化温度下熔合。因为CBN比金刚石的热稳定性更高,所以CBN颗粒可以用于更广泛的陶瓷结合剂。特殊的涂层可保护 CBN 砂粒在 800 °C 以上与大多数熔块中的水和碱发生化学反应。对于金刚石砂轮,采用非氧化气氛使烧结温度高于金刚石氧化温度(约 700°C)。

根据用途和批量大小,使用不同类型的窑炉。连续炉,也称为隧道炉或行窑,通常用于普通磨轮的大规模生产,长度可达70米。定期罩式炉用于较小批量生产。一般来说,炉内的约80%体积可以用于生产产品。额外的配件使炉内能够具有特殊的气氛或压力控制。窑炉由电能、气体或燃油进行加热。燃气炉通常更便宜,但不能用于所有所有工艺。

炉子横截面上的温度分布并不恒定。炉内的温度波动不应超过±10°C。砂轮的性能取决于其在窑车上的位置。

温度曲线必须精确控制。加热速率、峰值温度和等温浸泡时间决定了磨轮的性能。温度曲线由加热、浸泡和冷却阶段组成。总时间可以达到100小时。例如,隧道炉中的刚玉砂轮在1到2天内加热到1260°C,保持在最高温度约12小时,然后慢慢冷却。冷却过程必须严格控制,以避免热应力或砂轮开裂。对于非常大的砂轮,冷却过程可能需要数周时间。

熔融结合剂是一种由混合矿物、氧化物和其他无机化合物,加热至至少熔化温度,冷却和粉碎制成的材料的总称。熔融结合剂生产工艺示例如下:将原料熔化至 1150 °C 以上,保温 4 小时,用水冷却,然后将破碎和粉碎。玻璃是一种没有明显晶体形成的无定形物质。在热力学中,玻璃被定义为冷冻的、过冷的流体。快速冷却在固化过程中形成晶种,但时间太短,无法完成结晶过程。

制造砂轮的熔融结合剂通常由硼硅酸盐或镁玻璃组成。此外,熔融结合剂还包含TiO2、长石、硼砂、石英、苏打灰、红铅、氧化锌、白垩、三氧化二锑、氟硅酸钠、燧石、氟化钠铝和硼酸。在生产磨具时,熔融结合剂作为助熔剂,改变玻璃化结合剂的特性,例如降低烧结温度。

熔融结合剂可以通过熔化行为(熔化开始温度、熔化温度和烧结温度)和热膨胀来表征其产品。热台显微镜可以分析熔化行为。

熔点低的硅质粘土被认为是 "助熔剂",可最大限度地降低粘合剂与磨粒界面的表面张力。例如,锂是最昂贵的助熔剂之一,但可以降低软化和熔化点、粘度以及热膨胀系数。

在陶瓷粘合轮中,磨料颗粒的自然堆积留下一定的气孔。额外的造孔剂在烧结过程中通过升华或燃烧产生更高的气孔率。造孔剂通常是空心颗粒或逸散材料。空心颗粒如空心球刚玉、玻璃珠或莫来石可保持更强的砂轮结构。常规的逸散造孔剂包括坚果壳粉、糖、淀粉、聚合物材料、塑料颗粒、萘、麦麸(来自黑麦籽)、蜡球等。逸散性造孔剂可实现灵活的气孔形状和大小。

萘是一种易逸性造孔剂,其沸点为218°C。由于萘被认为是致癌物,工具制造商试图用天然成分、超临界CO2、液态CO2或其他材料替代。

在工具生产过程中形成气孔的其他物质通常是有机的,如木屑、盐等。气孔分布的变化导致工具在制造过程中不均匀收缩,尤其是在高温下生产的工具。主要有两方面原因,一方面,复合体的有效热膨胀系数取决于各种组分的相对含量。另一方面,具有较少气孔的密度区域会发生更彻底的烧结作用,收缩更强。为了尽量减少磨料层的不连续性,应充分混合造孔剂和其他成分。

造孔剂的一个问题可能是碳残留。烧结收缩过程中的膨胀、坍塌、脱气或孔隙塌陷都可能导致磨具缺陷。

由于陶瓷结合剂的弹性不足以承受工具内部的热膨胀差异,因此开始陶瓷结合剂砂轮被认为不适合大的温度变化。一定的结合剂弹性对于平衡磨削热引起的磨粒体积膨胀非常重要。陶瓷结合剂具有很高的热稳定性。然而,Stade报告称在磨削碎片中存在玻璃化结合剂的熔珠。

磨粒是靠机械把持力结合在陶瓷结合剂中,因为结合剂包围了磨粒。此外,结合剂通常与颗粒表面发生化学反应。例如,陶瓷结合剂在刚玉轮中溶解了磨粒表面。对于CBN,早期的陶瓷结合剂只是从传统应用中转移过来,将CBN溶解到结合剂中,并将其转化为氧化硼。随着时间的推移,结合剂成分发生了变化,使得易于修整的CBN粘合系统成为了先进技术。在CBN颗粒进行镀覆,可以避免CBN颗粒和大多数玻璃熔融结合剂中的碱或水在800°C以上的温度下发生化学反应。

然而,金刚石与陶瓷结合剂的成分并没有明显的化学结合。金刚石颗粒的把持力主要是机械把持力。然而,金刚石在650°C以上的温度下与氧反应。因此,金刚石轮必须在低温度或惰性或还原气氛中烧结。镀钛,可以保护烧结过程中的金刚石或CBN颗粒。陶瓷结合剂和白刚玉或溶胶-凝胶刚玉之间的反应层由结合剂和磨粒材料组成,可以通过烧结过程进行调整。反应层的特性影响磨粒的把持力。由于微晶结构和磨粒边界的数量较多,溶胶-凝胶刚玉颗粒暴露出比白刚玉更厚的反应层。

最初的陶瓷粘合CBN磨轮需要单独的成型和开刃过程。新的结合剂解决了这一问题。如今,陶瓷粘合磨轮很容易在一步工序中成型和开刃。修整机制主要是磨粒破碎、磨粒剥落、结合剂破碎、颗粒从结合剂中断裂出来和磨粒变形。Linke发现,修整力可能在工具结合剂中诱发裂纹或支持裂纹扩展,因此磨料层在修整过程中会被削弱。然而,热压的陶瓷粘结合砂轮难以修整,需要与树脂和金属结合剂砂轮类似的单独锐化过程。

国家磨料磨具质量检验检测中心提供砂轮配方解析和工艺提升服务,欢迎沟通交流!

一对一为您答疑解惑

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价