金属与陶瓷,两种材料的性能边界似乎天然对立:前者强韧但难耐高温,后者耐磨耐蚀却性脆。金属陶瓷(Cermet)的诞生,正是为了打破这一藩篱,将二者的优势融于一体。然而,这种“强强联合”的实现,高度依赖于其制备工艺的选择。一个工艺路径的微小偏差,可能导致最终产品性能的天壤之别。

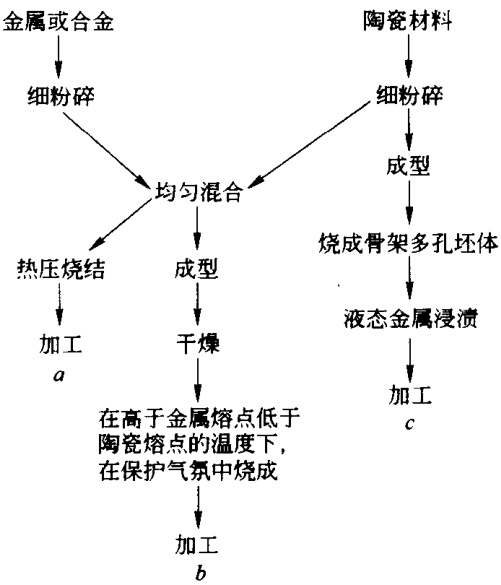

要真正驾驭金属陶瓷,理解其背后的制造逻辑是第一步。目前,业界主流的工艺路线主要有三条,每条路径都对应着不同的成本、效率和最终产品性能。

图:金属陶瓷三大核心制造工艺流程:α-热压法;b-粉末烧结法;c-浸渍法

热压法,顾名思义,是“加热”与“加压”同步进行的一种致密化技术。其核心在于,将预先混合好的金属与陶瓷粉末置于模具中,在施加单轴压力的同时,将其加热至材料的塑性变形温度以上。

这种方法的物理本质,是利用高温降低材料的屈服强度,再借助外部压力强制颗粒发生塑性流动、重排和扩散,从而填充颗粒间的孔隙。其最显著的优势在于能够以相对较低的温度,在短时间内获得致密度极高(通常>99%)的坯体。这对于那些在无压烧结条件下难以致密化,或者高温下容易发生晶粒异常长大的材料体系来说,几乎是唯一的选择。

然而,热压法的局限性也同样突出。设备投资大、对模具材料要求苛刻(需耐高温高压)、生产效率偏低,并且产品形状通常受限于简单的轴对称件,这使得它更适用于制备高性能、小批量、形状简单的关键部件。

粉末烧结法是更为经典和广泛应用的工艺。它将压力和热量两个步骤分离开来。首先,将混合粉末通过冷压(Cold Pressing)或注射成型(Injection Molding)等方式制成具有一定强度和形状的“生坯”。随后,将生坯置于受控气氛的烧结炉中,在低于主要组分熔点的温度下进行长时间加热。

在烧结过程中,原子扩散是推动致密化的主要驱动力。颗粒接触点处的物质迁移,会逐渐填补孔隙,使整体收缩、密度提高。根据金属相在烧结温度下是否熔化,又可分为固相烧结和液相烧结。液相烧结由于有少量液相的辅助,能显著加速致密化进程,是目前金属陶瓷生产中最常用的技术。

粉末烧结法最大的吸引力在于其灵活性和成本效益。它可以大规模生产形状复杂的零件,工艺成熟度高。但挑战在于,如何精确控制烧结过程中的收缩变形,以及如何抑制孔隙残留和晶粒长大,这些都是决定最终产品性能的关键。

浸渍法提供了一种完全不同的思路。它首先制备一个多孔的陶瓷骨架,这个骨架已经具备了最终产品的基本形状。然后,利用毛细作用,将熔融的金属液吸入到陶瓷骨架的孔隙网络中,填充并凝固,形成致密的金属-陶瓷复合体。

可以将其想象成用海绵吸水,只不过这里的“海绵”是微米级的多孔陶瓷,而“水”是高温的金属熔体。这种方法的巧妙之处在于,它规避了陶瓷相在高温下的烧结收缩难题,因此产品的尺寸精度非常高。同时,由于形成了连续的金属网络和陶瓷网络,材料通常兼具优异的导热、导电性和韧性。

浸渍法的挑战在于如何制备出孔隙率均匀可控的陶瓷骨架,以及如何确保金属液能够完全、无缺陷地浸润并填充整个骨架。任何一环的失误,都可能导致内部出现宏观缺陷,成为材料的薄弱点。

选择哪条工艺路径,并非简单的技术偏好,而是基于最终应用、成本预算和性能指标的综合权衡。热压法追求极致密度,粉末烧结法平衡了性能与成本,而浸渍法则在特定结构和性能上独具优势。

对于研发工程师和品控经理而言,理解工艺只是开始。更核心的问题是:如何验证所选工艺是否达到了预期效果?最终产品的微观结构是否均匀?致密度是否达标?是否存在微裂纹或相偏析?这些问题的答案,无法通过肉眼观察,必须依赖精密的检测分析手段。例如,通过扫描电镜(SEM)观察晶粒尺寸与相分布,通过X射线衍射(XRD)分析物相构成,通过力学测试平台评估其强度与韧性。

这些复杂的表征分析,往往需要深厚的专业知识和精密的仪器设备。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价