超越规格书:矿热炉炭电极性能的“隐形杀手”与失效分析之道

在特种冶金与化工领域,工程师们时常面临一个令人困惑的场景:两批次的炭电极,供应商提供的规格书数据几乎完全一致——比电阻、抗压强度、灰分含量均在允收范围内,然而在矿热炉中实际使用时,一批表现稳定,另一批却频繁出现接头过热、电极“红筋”、甚至突然断裂掉入熔池的灾难性事故,导致生产中断,代价高昂。

问题出在哪里?当所有人都将目光聚焦于那几项常规的、在室温下测得的性能指标时,真正的“隐形杀手”早已潜伏在材料的微观世界和其在极端工况下的动态响应之中。作为在碳材料领域深耕多年的首席科学家,我将带你穿透规格书的表象,直击矿热炉用炭电极失效的根本原因,并探讨如何通过先进的检测手段,从“救火”转向“防火”。

一、“合格”不等于“可靠”:常规检测指标的局限性

矿热炉,无论是用于生产铁合金、工业硅,还是黄磷、电石,其内部环境都极为严苛:高达数千摄氏度的电弧温度、剧烈的温度梯度、强烈的化学侵蚀和持续的机械振动。在这种背景下,一份仅包含以下指标的质检报告,是远远不够的:

- 比电阻 (Resistivity): 规格书上的值通常是室温下的平均值。但它无法告诉你电极本体是否存在电阻率不均匀的区域。这些区域在通入大电流时会成为局部热点,是“红筋”现象和热应力集中的始作俑者。

- 抗压/抗折强度 (Strength): 这同样是室温下的静态力学指标。它无法预测电极在经历急速升降温循环后,因热冲击(Thermal Shock)导致的内部微裂纹扩展和强度衰减。

- 灰分 (Ash Content): 6-10%的灰分对普通冶炼或许可以接受,但规格书并未告诉你这些杂质元素的具体构成和分布。某些特定杂质(如碱金属)在高温下可能催化碳的氧化,或与炉料反应,从内部侵蚀电极结构,这远比单纯的“灰分”百分比数字更致命。

- 体积密度/气孔率 (Density/Porosity): 20-25%的气孔率只是一个宏观平均值。决定电极抗氧化性能和机械完整性的,是孔隙的尺寸、形态和连通性。大量连通的开放孔隙会为氧化性气体提供深入电极内部的通道,造成本体消耗而非预期的端部消耗。

简单来说,常规指标描述了一个“静态”的、“理想”的电极,而事故却发生在“动态”的、“极端”的现实工况中。性能的可靠性,恰恰隐藏在这些常规指标无法覆盖的维度里。

二、解码失效根源:从宏观到微观的系统性诊断

当一根电极失效时,简单的归咎于“质量问题”是毫无意义的。要解决问题,必须进行系统性的失效分析,像侦探一样,从宏观的断口到微观的结构,层层深入,找到根本原因。

1. 宏观与物理性能的再审视

失效分析的第一步,是超越常规指标的精细化表征。

- 螺纹加工精度与应力分析: 电极的连接处是机械与电学性能最薄弱的环节。使用三维扫描和工业CT(Computed Tomography)可以精确评估接头与孔的螺纹加工质量,任何微小偏差都可能导致接触不良和应力集中,这是接头断裂的常见诱因。

- 热物性分析——热冲击的直接量度: 热膨胀系数(CTE)和热导率是评估电极抗热震性的核心指标。一个理想的电极应具有尽可能低且均匀的热膨胀系数。如果电极内部因原料混合不均或成型工艺问题导致CTE分布不均,在快速温变下,不同区域的膨胀不一致会产生巨大的内部应力,最终撕裂材料。这,是许多不明原因断裂的真正元凶。

- 电性能分布成像: 替代单一的比电阻数值,我们可以通过电势分布或涡流成像技术,直观地看到电极横截面上的电流分布是否均匀。不均匀的分布直接对应着发热的不均匀。

2. 微观结构的决定性作用

所有宏观性能的表现,最终都源于其微观结构。这是失效分析的深水区,也是揭示材料本质的关键。

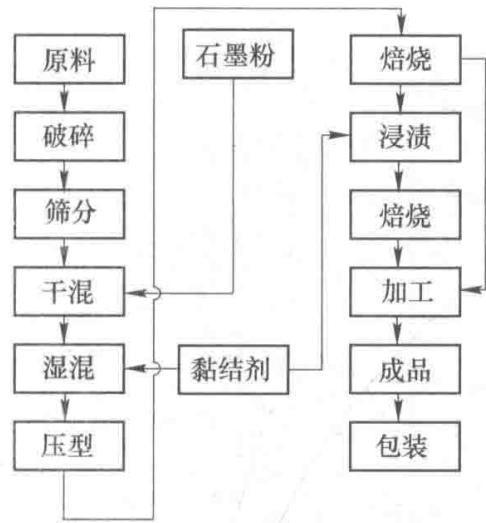

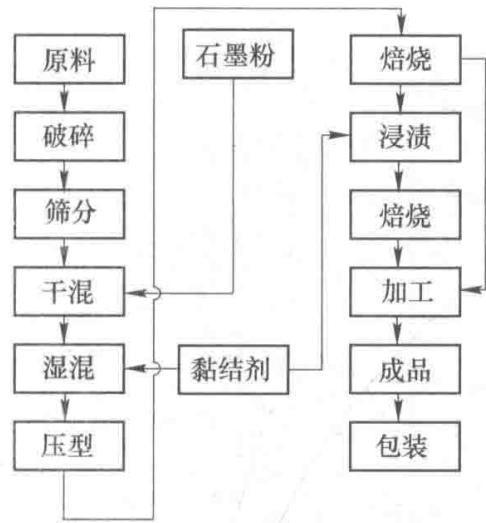

图1 天然石墨电极生产工艺流程图

- 骨料-粘结剂界面分析: 炭电极是由骨料颗粒(如冶金焦、无烟煤)和粘结剂(煤沥青焦)构成的复合材料。其最脆弱的地方就是骨料与粘结剂的界面。通过扫描电镜(SEM)结合能谱分析(EDS),可以清晰地观察界面结合情况。界面处若存在明显的缝隙、微裂纹或杂质偏析,意味着它在热应力和机械应力作用下会优先开裂。

- 孔径分布分析: 压汞法(MIP)可以精确测量材料的孔径分布,而不仅仅是总气孔率。一个拥有大量10μm以上大孔的电极,其抗氧化性必然劣于一个孔隙主要分布在1μm以下但总气孔率相同的电极。前者为氧化提供了“高速公路”,而后者则有效阻碍了气体渗透。

- 物相与结晶状态分析: X射线衍射(XRD)不仅能分析灰分中的具体矿物相,还能评估碳材料的结晶完整度。对于再生电极或部分石墨化电极,石墨化度的不均匀性是重要的潜在风险点。

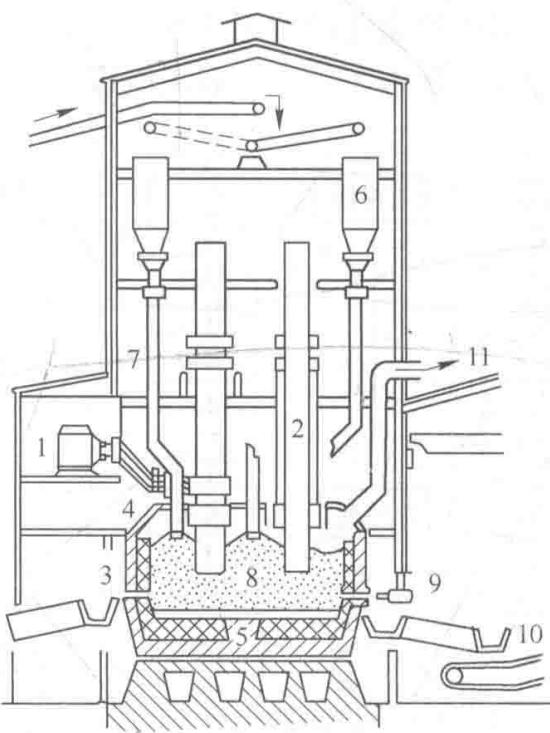

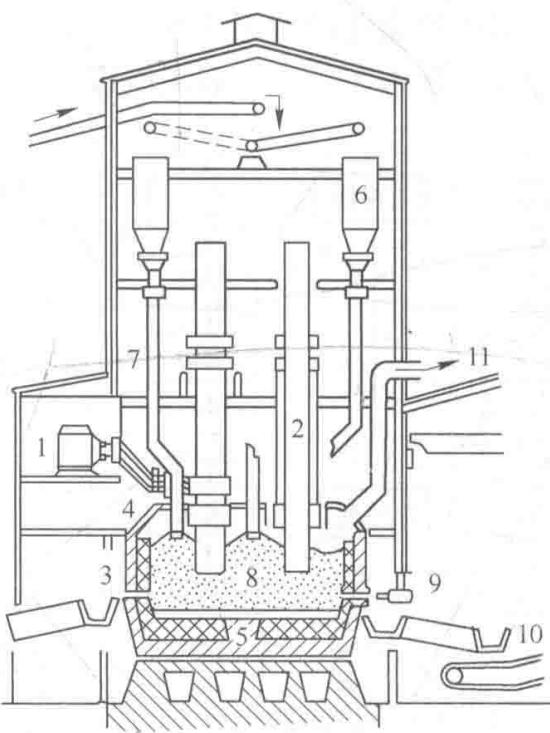

图2 典型的碳化钙生产炉(密闭式电炉)

图2 典型的碳化钙生产炉(密闭式电炉)

三、从“选材”到“风控”:构建稳健的电极应用策略

理解了失效的深层原因后,我们就能建立起一套超越规格书的选材和风险控制逻辑。无论是选择传统的焙烧炭电极、逐步兴起的天然石墨电极,还是成本更低的再生电极,都需要关注其独特的风险点。

- 传统炭电极: 核心风险在于原料的稳定性和工艺控制的一致性。需要重点监控其热物性(CTE)的批次稳定性和孔径分布。

- 天然石墨电极: 优势在于其石墨晶体带来的良好导电性,但天然鳞片石墨的各向异性是其天生缺陷。如果生产中取向控制不当,会导致电极在轴向和径向性能差异巨大,是潜在的开裂源。

- 再生电极: 成本优势明显,但最大的挑战是原料(石墨碎)来源的复杂性,导致产品均一性和纯度控制难度极大。对其进行严格的微观结构和痕量元素分析,是规避风险的必要手段。

一份只罗列常规指标的质检报告,在复杂的矿热炉工况面前,往往显得力不从心。真正的风险控制,始于对材料在服役环境下行为的深刻理解。当电极的意外断裂和异常消耗成为常态,这不仅是生产问题,更是材料认知与检测维度的局限信号。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的[矿热炉电极失效分析]服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

图2 典型的碳化钙生产炉(密闭式电炉)

图2 典型的碳化钙生产炉(密闭式电炉)

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价