材料的塑性,即其在载荷作用下发生永久变形而不破坏的能力,是决定其成形性、韧性和在极端工况下可靠性的核心指标。然而,塑性行为对受力状态(应力与应变)极为敏感,这使得对其进行精确、可重复的测量成为一项充满挑战的任务。为了在研发、生产和质量控制中建立统一的评价基准,全球范围内发展出了一系列标准化测试方法。本文将依据加载模式,系统梳理和剖析这些方法的原理、关键特征及其固有的局限性。

硬度测试,作为一种间接衡量塑性的手段,是工业领域应用最广泛的力学性能测试。它的普及得益于其操作简便、快速、成本低廉,且通常具有无损或微损的特点,使其成为质量控制的理想工具。

测试原理是通过一个标准化的球形或尖锐压头,以预设的力压入材料表面。通过测量压痕的深度,或用载荷除以压痕的表面积,即可得到材料的硬度值。从定义上看,硬度反映了材料抵抗局部塑性流动的能力——软材料比硬材料更容易发生塑性变形。

然而,硬度测试的解读并非直截了当。测试过程中,压头下方产生的是一个复杂的、多轴向且非均匀的应力应变场,同时应变速率也在不断变化。这种复杂的受力状态,使得硬度值很难与单轴拉伸等基础测试中获得的概念(如屈服强度、加工硬化、极限抗拉强度)直接建立解析关系。这些关键参数只能通过经验公式进行粗略估算,而延展性则完全无法通过硬度测试来评估。因此,将硬度测试结果直接用于其他工况下的塑性变形分析,其难度极大。

为了弥补这一缺陷,学界和工业界正积极推动仪器化压痕测试标准(如 ISO 14577)的发展,旨在从压痕的载荷-位移曲线中提取更多材料的本征性能。尽管存在解释上的复杂性,但硬度测试在商业上的重要性无可替代。

单轴拉伸试验是测定材料塑性性能最重要、最基础的方法,尤其在材料规范制定和工程分析领域。它能够提供明确定义的屈服强度、加工硬化行为、极限抗拉强度(UTS)和延展性等关键参数,同时也被用于研究这些性能对温度和应变速率的依赖性。

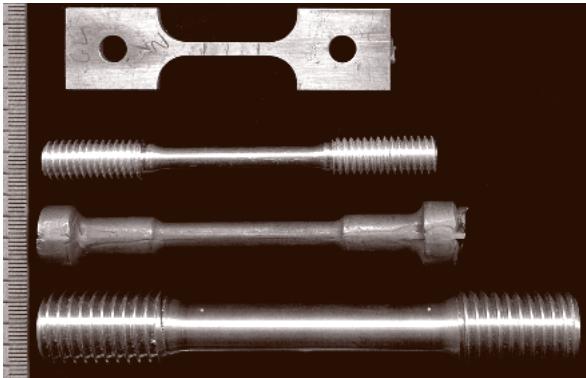

图1 用于测量金属塑性行为的拉伸试样示例

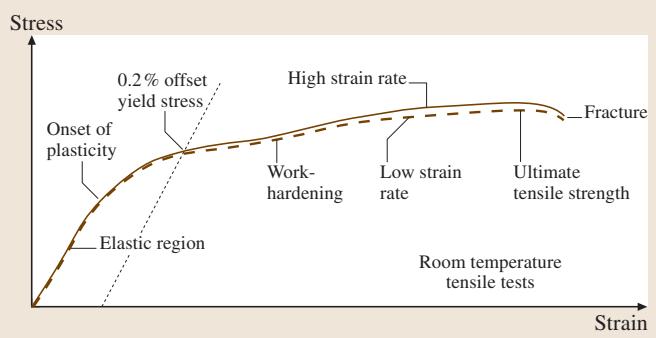

试验通常在具有减缩截面区域(即标距段)的棒材、板材或带材上进行(如图1)。这一设计确保了所有的塑性变形都集中在标距段内。试样两端被夹具夹持,并沿其长轴方向被拉伸。起初,材料发生弹性变形,应力与应变成线性关系(如图2所示)。当施加的力达到一定程度,材料开始出现非线性的、不可恢复的变形,即塑性变形。塑性变形起始点的应力被称为比例极限。

图2 两种应变速率下的单轴工程应力-工程应变曲线,展示了弹性区、塑性起始点(比例极限)、偏置屈服应力、加工硬化、极限抗拉强度和断裂

屈服的定义有多种,工程上常用的是产生0.2%塑性应变时的应力,即0.2%偏置屈服应力。随着试样继续伸长,材料会发生加工硬化。当应力达到极限抗拉强度(UTS)时,材料要么直接断裂,要么开始发生失稳,无法继续均匀变形,并出现局部变薄或“颈缩”现象(如图3)。

图3 断裂后的拉伸试样,显示了断裂前的颈缩现象

全球范围内存在众多单轴拉伸试验标准,其中应用最广的有 ASTM E8(金属材料拉伸试验方法)、ISO 6892(金属材料 室温拉伸试验)等。其他许多标准都是在这些核心标准的基础上衍生或参考而来,例如 ASTM A370 针对钢铁产品,ASTM B557 针对铝镁合金,甚至塑料的拉伸测试标准(如 ASTM D638)在试验操作上也与 ASTM E8 非常相似,只是结果的解读有所不同。

以 ASTM E8 为例,标准详细规定了试验设备、夹具、尺寸测量装置和引伸计的要求,以及试样的尺寸、形状和加工规范。试验程序包括:试验机准备、试样尺寸测量、标距标记、设备调零、试样夹持、试验速度、屈服强度测定、延伸率、断面收缩率等14个详细步骤。

其中,试验速度和屈服强度的测定方法对塑性性能的测量结果影响最为显著。试验速度可以定义为应变速率、应力速率、试验机横梁分离速率等多种形式。由于材料普遍存在应变率敏感性,试验速度会影响所有测量值。理想情况下,应报告标距段的真实应变速率,否则不同实验室即便遵循同一标准,也可能得到大相径庭的结果。同样,ASTM E8 允许多种屈服强度确定方法(如偏置法、载荷下伸长法等),这些方法可能产生不同的结果,但目前都被视为有效。

拉伸试验报告的关键数据通常包括屈服点或屈服强度、极限抗拉强度、断后伸长率和断面收缩率。然而,工程实践中常常见到缺少试验速度或初始标距长度记录的数据,这无疑会降低数据的可比性和应用价值。

1. 加工硬化行为

屈服后,多数材料的应力-应变曲线会继续上升,即加工硬化,这通常与位错密度的增加及其复杂交互作用有关。为了量化这一行为,发展了如 ASTM E646、ISO 10275 等标准。这些标准通常要求在标准拉伸试验的基础上,对试验速率和数据采集施加更严格的约束。通过原始数据计算出真实应力-真实应变曲线,并采用如下公式进行拟合:

σ = Kεn

其中,σ 为真实应力,ε 为真实应观,n 为应变硬化指数,K 为强度系数。n 值是评价材料均匀变形能力和冲压成形性能的重要指标。需要注意的是,该模型对某些应力-应变曲线不连续的材料(如部分低碳钢)的适用性有限。

2. 应变率敏感性

材料强度对应变速率的依赖性,即应变率敏感性,对动态加载下的结构响应至关重要。欧洲结构完整性学会(ESIS)的 P7-00.2000 程序是少数专门针对此性能的测试标准。该方法通过在不同应变速率下进行拉伸试验,并将特定应变下的真实应力 (σ) 与真实应变速率 (dε/dt) 数据拟合到以下方程:

σ = M(dε/dt)m

从而得到应变率敏感性指数 m。该方法相对较新,且其方程形式的物理基础尚存争议,但它为研究高应变率下的材料行为提供了标准化的途径。

3. 温度效应 位错和空位的运动是热激活过程,因此塑性变形强烈依赖于温度。从深冷容器到航空发动机,精确表征材料在不同温度下的塑性行为至关重要。为此,制定了诸如 ASTM E1450(液氦环境拉伸)、ASTM E21(高温拉伸)等一系列标准。这些测试本质上与室温拉伸相同,但对温度的精确控制和测量提出了极高要求。特别是在高温测试中,由于蠕变效应的介入,对试验速度的控制比室温下更为严格。

要获得精确可靠的材料性能数据,尤其是在非标准温度或高应变率条件下,对试验环境的控制、设备的精度以及操作的规范性都有着极高的要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料拉伸性能检测,可靠准确。欢迎沟通交流,电话19939716636

4. 时间依赖性塑性:蠕变与应力松弛 当温度超过材料熔点的约三分之一时,即使在恒定应力下,材料也会随时间缓慢发生塑性变形,这种现象称为蠕变。在恒定应变下,应力随时间下降的现象则称为应力松弛。这两种行为在高温部件(如涡轮叶片、核反应堆组件)和长期承载结构(如桥梁缆索)的设计中至关重要。

相应的测试标准体系非常成熟,包括针对金属的 ASTM E139(蠕变试验)、ASTM E328(应力松弛试验),以及针对陶瓷、复合材料和塑料的高温蠕变标准。

蠕变测试对温度和载荷的控制要求极为苛刻。由于蠕变速率通常随温度呈指数增长,要获得1%的精度,温度控制精度需达到±1°C左右。长时间(可达数万小时)的恒定载荷通常通过杠杆和砝码系统实现,其精确性需要依据 ISO 7500-2 等标准进行校准。一个值得探讨的细节是,恒定载荷(Constant Load)与恒定应力(Constant Stress)的区别。在试样伸长的过程中,截面积减小,恒定载荷会导致真实应力上升。虽然在小应变范围内(大多数耐蠕变材料的应用场景)二者差异可忽略,但在需要大塑性变形的蠕变成形或超塑性成形(SPF)中,这种差异则不容忽视。

5. 超塑性

超塑性是指金属材料在特定条件(细晶组织、高温、特定应变速率)下表现出上千甚至数千个百分比的惊人延展性。这一现象已从实验室走向工业应用,用于制造形状复杂的部件。超塑性测试的核心目的就是确定实现这种行为的“工艺窗口”。相关的标准如 JIS H 7501,以及新近批准的 ASTM 标准,都详细规定了试样几何、设备和试验程序。测试中特别关注应力-应变曲线和应变率敏感性指数 m 的测定。尽管 m 值接近1通常被认为是超塑性的一个标志,但必须明确,超塑性的定义本身要求巨大的延展性,仅凭高 m 值不足以判定材料具备超塑性。

6. 板料塑性应变比 r 值

塑性应变比 r 值是评价薄板金属深冲性能的关键参数,可通过拉伸试验获得。它被定义为在一定拉伸应变下,宽度方向真实塑性应变与厚度方向真实塑性应变之比。r 值量化了板料在平面内受拉时抵抗厚度减薄的能力。这种能力源于材料的塑性各向异性,与多晶金属内部的晶粒优选织构密切相关。r 值越高,通常意味着材料的深冲性能越好。ASTM E517、ISO 10113 等标准规定了 r 值的测量方法。由于 r 值具有方向性,标准中也包含了评估其各向异性的程序。

压缩试验在原理上是拉伸试验的逆过程,同样可以提供材料的屈服强度和加工硬化等塑性数据。然而,它面临着独特的挑战:

为了应对这些问题,压缩试样通常设计成矮胖的圆柱体(高径比在2到3之间),并且标准(如 ASTM E9)对试验的对中性要求远高于拉伸试验。为了减小摩擦,实验中常在试样端面加工出同心润滑槽,以在整个试验过程中保持润滑。

除了单轴拉伸和压缩,还有多种其他加载模式的测试方法,它们通常更侧重于评价材料的极限强度或延展性,而非获取完整的应力-应变曲线。这主要是因为这些测试中存在应力集中、标距段不明确或应力难以直接计算等问题。

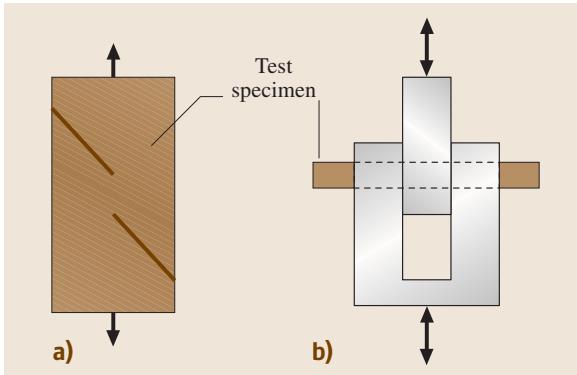

图4 剪切加载模式。(a) 单剪切,仅用于板材的拉伸加载;(b) 双剪切,可用于棒材的拉伸或压缩加载

剪切试验:分为单剪切和双剪切(如图4)。由于试样或夹具的应力集中效应,以及剪切作用的标距长度难以界定,这些测试(如 ASTM B831, DIN 50141)主要用于测量极限剪切强度,而非早期屈服行为。

扭转试验:扭转试验能产生纯剪切应力状态,且静水压力为零,这抑制了延性断裂机制的萌生。因此,在实心棒材的扭转试验中,延性材料可以实现非常大的塑性变形而不会像拉伸和压缩那样失稳。然而,对于实心棒,应力沿径向分布不均,需要通过分析才能从扭矩-转角数据反算出剪切应力-应变曲线。若使用薄壁管,则会面临屈曲的限制。目前,除了针对特定部件(如 ASTM F1622 金属骨螺钉)的标准外,尚缺少通用的、可获取完整塑性区剪切应力-应变曲线的扭转测试标准。

弯曲试验:弯曲试验在室温下主要用于评定材料的延展性,即抵抗开裂的能力(如 ASTM E290, ISO 7438)。测试形式多为通过/失败型,或记录达到开裂时的累积弯曲应变。由于样品制备简单且无需夹持,弯曲是脆性材料(如陶瓷)的首选测试模式。在高温下,弯曲也常用于测试陶瓷和脆性塑料的蠕变。但其主要缺陷在于,弯曲同时包含了拉伸和压缩应力,这会混淆和掩盖材料在两种应力状态下可能存在的不同行为,尤其对于拉压性能不对称的陶瓷材料。

球冲试验:这类测试用于确定材料在特定双轴应变状态下的延展性。通过将球形冲头压入被夹紧的板料中,直至其失效。典型的杯突试验(Erichsen Cupping Test, ISO 20482)和用于构建成形极限图(Forming Limit Diagrams, FLD)的测试(ASTM E2218)都属于此类。它们可以评价板料在不同应变路径下的成形极限,但无法直接获知板料中的应力状态,通常只报告极限成形高度或失效时的极限主应变。

特定应用测试:还存在大量针对特定产品(主要是管材)和复杂应变历史的测试标准,如压扁试验(ISO 8492)、扩口试验(ISO 8494)、翻边试验(ISO 8495)等。这些测试与硬度测试类似,其应变路径非常复杂和特定,结果难以推广到更基本的材料性能上,但对于特定产品的质量保证和工艺评定具有重要的工业价值。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价