自1986年扫描隧道显微镜(STM)问世以来,以其为代表的扫描探针显微技术(SPM),特别是原子力显微镜(AFM),经历了飞速的发展。这项技术已经从最初服务于基础研究的科学仪器,成功转型为制造业质量控制中不可或缺的关键工具,为我们提供了在亚纳米尺度上捕获精细表面形貌数据的强大能力。

扫描探针显微镜的核心工作机制,可以想象成用一个极其精细的“指尖”去触摸和感知样品的表面。这个“指尖”是一个曲率半径约为5-20 nm的探针,它被集成在一个微小的悬臂梁末端。在测量过程中,通过一个xyz三轴驱动器,使探针在样品表面进行扫描。该驱动器在z方向的动态范围可达10 μm,在x和y方向则高达100 μm,而其运动分辨率远小于一个纳米。

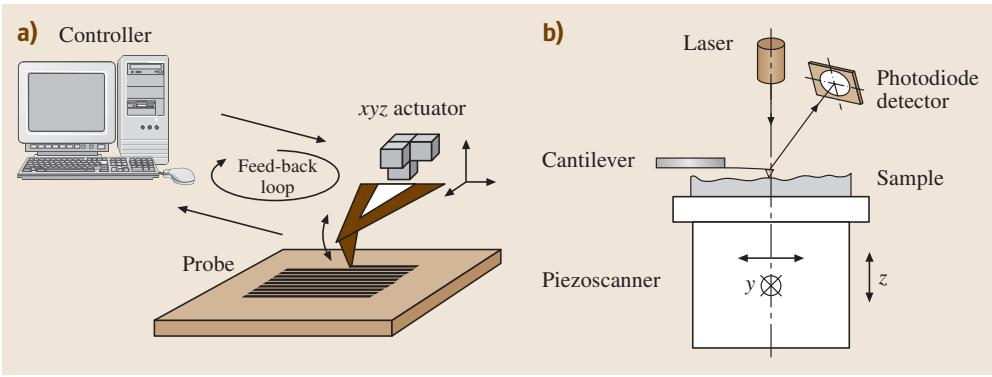

扫描有两种基本模式:一种是移动探针,对固定的样品进行光栅式扫描(如图1a);另一种则更为常见,即固定探针,移动样品(如图1b)。无论哪种模式,探针始终在记录一个关键的控制信号。对于原子力显微镜(AFM),这个信号是样品表面对探针施加的“非破坏性”的力;而对于扫描隧道显微镜(STM),信号则是从探针流向样品的微弱隧道电流。

以AFM为例,探针在x-y平面上逐行扫描,系统实时记录探针在每个(x, y)坐标点上的高度z值,最终将这些数据点汇集成一幅三维的表面形貌图像。

为了实现对原子级别的“轻柔触摸”,探针所附着的悬臂梁必须非常柔软,其弹簧常数k通常在1 N/m量级,确保扫描过程中不会扰动或移动样品表面的原子。测量开始时,悬臂梁向样品表面靠近。当探针与样品接触的瞬间,悬臂梁会因表面力的作用而发生弯曲,其弯曲程度与力的大小成正比。理想情况下,探针尖端仅由单个原子构成,它以极低的力(在接触模式下通常低于10 nN)精确地追溯表面轮廓,这种力小到足以保证样品和探针自身的原子结构都完好无损。

那么,系统如何精确感知悬臂梁的微小弯曲呢?目前最精确且广泛使用的方法是光学检测法。如图1b所示,一束聚焦的激光(通常来自激光二极管)照射在悬臂梁的背面,反射后投射到一个由二象限或四象限光电二极管构成的探测器上。当悬臂梁发生弯曲时,反射光斑在探测器上的位置会随之移动,导致不同象限接收到的光强度发生变化,从而产生一个可精确测量的电信号。

图1. SPM工作原理示意图:(a) 探针在样品表面进行光栅扫描;(b) AFM中基于光学检测的力反馈系统及样品扫描模式。

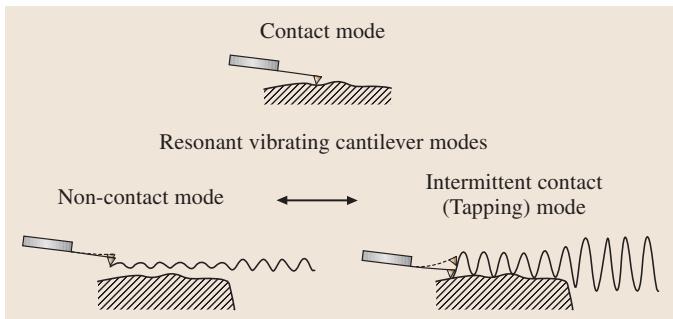

图2. AFM的不同工作模式示意图。

AFM的工作模式远不止一种,可以根据测量需求灵活选择。

接触模式 (Contact Mode):这是最简单直接的模式。探针尖端与样品表面保持持续接触,通过感知原子间的排斥力来成像。探测器信号被用于实时调整探针的垂直位置,以保持悬臂梁的弯曲度(即作用力)恒定。

非接触模式 (Non-contact Mode):在许多应用中,基于悬臂梁共振的动态模式更受青睐,尽管其原理稍显复杂。在非接触模式中,悬臂梁被驱动在其共振频率略高的位置振动。当振动的探针靠近样品表面,感受到长程的范德华吸引力时,其振幅会减小。系统通过维持这个“减小后”的振幅恒定来进行扫描。

间歇接触模式 (Intermittent Contact Mode / Tapping Mode):此模式下,悬臂梁被驱动在其共振频率略低的位置振动。当探针靠近样品时,它会在每个振动周期的一部分时间内“敲击”或“轻点”样品表面。与非接触模式相似,这种接触同样会导致振幅减小,系统通过保持此振幅恒定来追踪表面形貌。图2对这几种主要工作模式进行了总结。

除了上述用于形貌测量的模式,AFM还可以拓展出更多功能,用于定性地区分材料的不同性质:

AFM的应用环境也极为广泛,包括超高真空、大气环境和液体环境。在超高真空中,AFM甚至可以分辨出硅表面上的单个原子及其缺陷。相比之下,在大气环境中,其分辨率通常只能达到晶胞级别,分辨单个原子缺陷至今仍是一个巨大的挑战。

在商用AFM中,探针或样品的精确移动通常由一个管状扫描器实现。这是一种由压电材料制成的空心圆筒,当施加电场时,它会发生尺寸变化。通过控制不同电极上的电压,可以使其在x-y平面内实现类似“犬尾摇摆”的运动,而在内电极上施加电压或在顶部增加独立的压电元件则可实现z方向的运动。这种设计结构简单且刚性好,但其精度却面临着严峻挑战。

压电材料存在一些固有的、不尽如人意的特性:

尽管部分非线性和迟滞效应可以通过图像处理软件进行离线校正,在x-y方向上,优化后的校正精度可以达到1-2%。但对于z方向,由于其运动历史通常未知,建立精确的模型校正几乎是不可能的。即便选用线性度最好的压电材料(通常以牺牲z向扫描范围为代价),z向的精度也只能达到百分之一的水平。

要从根本上克服压电材料的这些缺陷,唯一的途径是引入独立的线性位移传感器,对探针或样品的实际移动进行实时、独立的测量和闭环反馈控制。这正是所谓的“计量型AFM”(Metrology AFM)的核心设计思想。获取精确可靠的微观形貌数据,不仅对设备本身有极高要求,也依赖于操作者对这些潜在误差源的深刻理解和规避。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测微观形貌与表面性能检测,可靠准确。欢迎沟通交流,电话19939716636

传统的AFM虽然分辨率极高,但其扫描范围通常被限制在百微米级别。如何将纳米级的精度拓展到毫米甚至更大尺度?一种创新的解决方案是将AFM探针系统与坐标测量机(CMM)相结合。

在这种集成系统中,CMM负责在宏观尺度上自由定位AFM探针,而AFM则负责在每个定位点进行高分辨率的表面粗糙度测量。通过这种方式,可以对远超单个AFM扫描范围的连续区域进行拼接成像。为了确保拼接的无缝与精确,系统会优化相邻两幅重叠区域图像的互相关性,从而消除CMM自身定位误差带来的影响。已有研究成功实现了对1.2 mm × 1.2 mm区域的表面测绘,该图像由49张独立的AFM图像拼接而成,其最大不确定度仅为0.8%。这类大范围AFM技术,为实现从纳米到宏观的跨尺度精密测量铺平了道路。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价