在精密制造与科学研究领域,任何测量结果的价值都取决于其可靠性。对于表面形貌与粗糙度的表征,我们如何确保测量数据是准确且可信的?答案在于一个核心的计量学概念:溯源性 (Traceability)。 溯源性,简而言之,是指测量结果能够通过一条不间断的、具有已知不确定度的比较链,与国家或国际标准联系起来的特性。在表面粗糙度测量中,这一特性受到测量原理、仪器性能、操作流程乃至数据评估算法等多种因素的共同影响。它构成了我们信任测量数据、进行质量控制和开展科学交流的基石。 建立溯源性的第一步,也是最关键的一步,就是对测量系统进行严格的验证与校准。国际标准已经为传统仪器的常规使用和常用参数的验证提供了详尽的规程。 针对不同测量设备的校准要点: • 触针式轮廓仪:作为工业应用最广泛的设备,其校准方法最为成熟。对于常规工业用途的触针式仪器,最基础的校准设备包括一块用于检查背景噪声的光学平晶,以及一个具有已知参数值(如 Ra 或 Rz)的 ISO C型或D型标准器。 • 背景噪声:源于仪器电气和机械部件的背景噪声会引入系统误差。一条重要的实践准则是,仪器的测量对象其粗糙度参数值应至少是背景噪声的五倍。典型的背景噪声水平为:便携式粗糙度仪的 Ra 值在 0.02μm 至 0.05μm 之间;而固定式粗糙度仪的 Ra 值则在 0.002μm 至 0.01μm 之间。 • 放大倍率:对于带有外部数据采集单元的仪器,可以使用 ISO A型标准器来校准其放大倍率。在日常使用中,频繁地使用标准器进行校准是一种良好的习惯。 • 光学仪器:相较于触针式仪器,光学仪器的校准体系尚不完善。目前已有研究提出,可以借鉴触针式仪器的标准物质和流程,为干涉显微镜等设备建立校准指南。 • 扫描探针显微镜 (SPM):SPM 的校准仍处于发展阶段,其过程相当复杂,需要考虑 x-y-z 轴的定标、非线性、磁滞和正交性,以及探针的形状、尺寸和动态特性。用于认证的传递标准件可从仪器制造商处获得,而其认证则需由德国联邦物理技术研究院(PTB)、英国国家物理实验室(NPL)、美国国家标准与技术研究院(NIST)等国家级计量机构提供。 • 软件与算法:除了硬件,计算表面粗糙度参数的算法也需要验证。通过使用“软件量规”(software gauges),可以为数据评估软件建立溯源性。对于一些新兴的表征方法(如积分法),则必须开辟新的溯源路径,将测量物理原理和数据评估方法作为一个整体来考量。一个典型的例子是,学界正致力于为原子力显微镜(AFM)建立溯源体系,这其中不仅涉及仪器物理原理,也包括对数据评估方法的深入研究。 仪器经过传递标准件校准后,我们便可以为其测量活动建立一个不确定度预算。这实质上是对“测量结果有多可靠”这一问题的量化回答。以使用经过认证的 ISO C型标准器校准触针式仪器为例,其不确定度预算通常包含以下几个关键分量。 按照惯例,"u" 表示 1σ 水平的标准不确定度,而 "U" 表示在包含因子为2时、置信水平为95%的扩展不确定度。 1. 标准器引入的不确定度 (un): 2. 溯源传递过程引入的不确定度 (uT): 3. 背景噪声引入的不确定度 (ub): 将以上分量合成,即可得到仪器自身总的不确定度 (Uinst): 当使用这台仪器测量实际工件时,总不确定度还会因工件本身粗糙度的不均匀性而增加。这个分量 (us) 的估算方式取决于测量结果是否用于公差验证: • 工件表面变异引入的不确定度 (us):在工件不同位置进行 n 次测量,得到标准偏差 • 常规情况(非公差验证): • 依据 ISO 4288 的16%规则进行验证: • 依据 ISO 4288 的最大值规则进行验证 (单次测量): 最终,测量工件时的总不确定度 (Utot) 为: 精确评估测量不确定度的每个分量,并进行合理的合成,是一项严谨且复杂的工作。它要求对仪器性能、环境影响和统计学原理有深刻的理解。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测表面形貌与粗糙度,可靠准确。欢迎沟通交流,电话19939716636 当前的表面计量学现状可以通过现有校准标准的能力范围来一窥究竟。 将图2中现有标准的能力与现有仪器的测量范围以及生产制造的需求进行对比,可以清晰地看到,纳米尺度的溯源能力开发迫在眉睫。同时,光学表面粗糙度仪器的可溯源校准,以及对包含凹陷等复杂结构的真实三维形貌表征,依然是该领域面临的巨大挑战。 表面形貌表征是一个包含测量、可视化和量化的综合性过程。其主要测量手段包括触针式轮廓测量法、光学扫描技术和扫描探针显微镜(SPM)。这些方法通过逐点扫描获取形貌数据,提供与位置相关的高度定量信息。而另一类所谓的积分法,则提供被测表面某个平均属性的参数。下表概述了不同表面形貌测量技术的优缺点及典型应用,为技术选型提供参考。 表1. 几种表面形貌分析技术的优缺点与应用表面测量技术的核心:溯源性、校准与不确定度评定

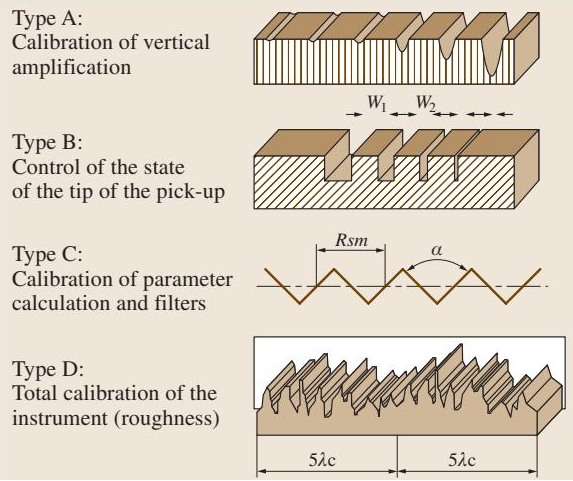

图1. ISO 5436 标准中描述的部分表面织构校准标准样品示例仪器校准:确保测量系统有效性的前提

测量不确定度预算:量化数据的可信度

来源于校准证书,通常为:uₙ = Uₙ / 2

反映了仪器的测量可重复性。uₜ = STDₜ / √n,其中 STDₜ 是在标准器同一位置进行 n 次重复测量得到的标准偏差。uᵦ = (1/2) * (Rx0 / √3),其中 Rx0 是在光学平晶上测得的背景噪声值(如 Ra0 或 Rz0 的平均值),这里假设噪声为矩形分布。Uᵢₙₛₜ = 2 * √(uₙ² + uₜ² + uᵦ²)STDₛ。uₛ = STDₛ / √nuₛ = (1/2) * (STDₛ / √n)uₛ = 0Uₜₒₜ = 2 * √(uₙ² + uₜ² + uᵦ² + uₛ²)现状挑战与未来发展

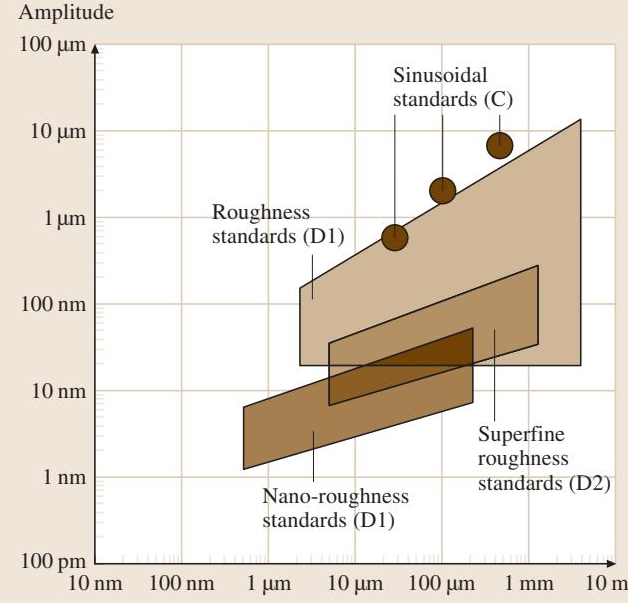

图2. 不同表面粗糙度校准标准的波长与振幅范围图(由PTB提供)总结:多元化的表面形貌分析技术

技术 优点 局限性 应用领域 触针式轮廓测量法 垂直和横向范围大;可测斜率高达60°;坚固耐用;普适性强,可用于内外表面测量 微米级分辨率;可能划伤软质表面 各类工业表面 自动聚焦轮廓测量法 非接触式 最大可测斜率15°;在光亮或透明材料上可能出现信号问题 软质及硬质表面 白光干涉测量法 速度快;垂直分辨能力高(可达0.1 nm) 横向分辨率有限;最大可探测斜率约30° 平面粗糙度、薄膜厚度、小高宽比的微系统(MST)组件 共聚焦显微镜 适合高深宽比结构;最大可探测斜率高达75° 横向分辨率有限;部分商用仪器垂直分辨率受限 高深宽比微系统(MST)组件的尺寸测量 扫描电子显微镜 (SEM) 操作范围宽(<100× 至 >100000×);纳米级分辨率;景深大;工作距离长 要求样品导电或进行相应制备;用于计算粗糙度参数的面积较小 纳米技术;各类材料 扫描探针显微镜 (SPM) 纳米/亚纳米级分辨率 速度慢;横向和垂直范围有限 纳米技术;纳米级粗糙度

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价