国磨质检,专业的碳化硅质量和技术服务机构,欢迎沟通交流

Weaver专利基本上接着Alliegro的工作,继续使用铝烧结助剂的方法,但是工作温度比Alliegro等人使用的要低得多 。

在Weaver专利中,SiC体由大约4.5μm的α-SiC粉末组成,含有0.5-5wt.%的铝烧结助剂,理想情况下是3wt.%的铝粉末。

粉末混合物在WC球磨机中磨,使用WC球,最多磨32小时(上限为60小时),在1夸脱(950毫升)容量的磨机中,转速为120 rpm。磨机的装料是200gSiC,6gAl粉末,400ml异丙醇。磨的目的是将SiC颗粒的表面涂上铝。磨制过程中,陶瓷混合物会有一些WC的污染。热压是在2075℃和18.6 MPa的条件下进行2分钟,然后在压力下冷却。人们认为Al进入了SiC晶格并改变了SiC的表面能,从而促进了烧结。在烧结产品中,无法检测到足够多的铝相,无论是氧化铝、碳化铝还是硅化铝,都无法解释添加的铝的数量。因此,人们推测所有的Al都已经进入了SiC晶格。虽然在烧结陶瓷中发现了WC的痕迹,其数量根据磨制时间的不同而不同,但是WC含量和SiC的强度之间没有相关性,所以人们认为WC的存在对SiC陶瓷没有显著影响。

为了消除WC的污染,Weaver专利还提出了一个新颖的建议,即在铝磨机中用铝磨球磨纯SiC粉末。当然,铝是一种软金属,而SiC是一种工业磨料,如果不进行最优控制,铝的数量很可能会变得过高,这可能会带来问题。

该专利报告了HPSC的室温弯曲强度高达900 MPa,1500℃时为300 MPa。弯曲强度与磨制时间相关,如图4所示。 Weaver专利声明结果:

密集的HPSC。

弯曲强度高于700 MPa,平均为900 MPa。

平均晶粒尺寸1-5 μm。

主要为α-SiC相。

0.5-5 wt.%的铝均匀分布并被嵌入到SiC晶体结构中。

除了WC杂质相外,没有第二相。

Svante Prochazka,最为人所知的是DSSC的发明者(,在1970年代初期提交了四项关于HPSC的专利:

1. 美国专利3,853,566,1974年(提交日期1972年12月21日)。原始的Prochazka HPSC专利,也是第一个提出硼-碳作为SiC烧结助剂的专利。

2. 美国专利3,960,577,1976年(提交日期1974年1月8日,申请号431,611)。用于EDM的B/Si3N4掺杂。

3. 美国专利3,968,194,1976年(最初提交日期1974年1月8日,申请号431,611,然后在1975年10月6日重新提交,申请号619,953,是序列号431,611的一个部分)。用于EDM的B/Si3N4掺杂。

4. 美国专利3,954,483,1976年(提交日期1974年1月8日,申请号431,729)。用于EDM的B/BN掺杂。

Alliegro的1956年的开创性的HPSC论文使用了α-SiC粉末,铝和铁作为烧结助剂,而Weaver只使用了铝作为烧结助剂。这项Prochazka的专利是首次报告使用硼作为HPSC的烧结助剂,可以是元素硼或硼碳化物。

Prochazka的原始HPSC专利具有历史意义,因为硼-碳范式,至今仍然占主导地位(通常是硼、碳和铝),就是从Prochazka的第一项HPSC专利开始的。

Prochazka的第一项HPSC专利中的HPSC具有以下特性:

基本上是β-SiC作为粉末。

0.5-3.0 wt.%的硼在亚微米(~0.1 μm)SiC粉末中。硼是以亚微米元素硼或亚微米硼碳化物的形式添加的。

对于硼<0.5 wt.%,无法实现完全致密化。对于硼>3 wt.%,会发生过度的晶粒生长,导致强度和抗氧化性能的降低。硼的最佳含量是1 wt.%。

热压在1900℃-2000℃,最佳为1950℃。

热压力35-70 MPa,最佳为70 MPa。

热压时间,10-30分钟,最佳为10分钟,也就是说,最佳条件是温度/压力的组合,使得在尽可能短的时间内实现接近100%的密度。

对于实心石墨模具,35 MPa是上压力限制。对于石墨纤维缠绕模具,70 MPa是上限。因此,石墨纤维缠绕模具是最佳的,但是价格昂贵。

气氛:惰性气体,可以是氩、氮或氦。

相:主要是β-SiC,晶粒边缘处大约有1 vol.%的SiO2。

在最佳条件下的密度大约为100%。

致密化开始于大约1600C,这是由压力杆的第一次可检测的移动所指示的。然而,在1900℃以下,无法实现足够的致密化。总是更喜欢高压/低温的组合,因为这有助于最小化晶粒生长。表2总结了一些热压的结果。

表2 热压的结果(根据Prochazka的第一项专利)

Prochazka推测硅是晶粒生长的原因,这是由于通常在SiC颗粒表面上发现的二氧化硅膜的还原。没有检测到基于硼的相,这表明硼与SiC形成了固溶体。

专利中的例子详细描述了以下两个过程:

(1) 硼碳化物烧结助剂

0.1 μm (18.2 m2 g-1) β-SiC粉末加3.5 wt.%亚微米B4C,加入100 mL水并通过在装有6.3 mm WC球的塑料罐中球磨进行混合。

混合物干燥,粉碎,并通过40目筛进行筛选以制备颗粒。

颗粒放置在25 mm直径的石墨模具中。

在1 Torr氩气氛围下,1950℃/35 MPa/30分钟进行热压。

在升温时在1700℃施加全压,在冷却时在1700C放松。

结果的HPSC:密度99%,平均晶粒尺寸4μm,室温弯曲强度550 MPa。

(2) 硼烧结助剂

第二个例子涉及相同的粉末和粉末制备,但这次是1 wt.%亚微米非晶硼,而不是100 mL水,使用100 g四氯化碳作为悬浮液,混合时间为5小时。

粉末放置在石墨模具中,在1Torr氩气中感应加热至1750C,压力为7 MPa。

在1750℃时,压力增加到70 MPa。

在1950C/70 MPa/30分钟进行热压。

获得的密度大约为100%。

室温下的弯曲强度(MOR)为550 MPa,1600℃时为300 MPa,与Alliegro报告的MOR值相似。

在1620℃和172 MPa下的蠕变速率为1.5×10-9 cm·cm·s-1 21。

在1600℃的空气中的氧化速率为64小时内0.5 mg·cm-2的重量增加。

1974年1月8日,Prochazka提交了他的第二、第三和第四项关于HPSC的专利,所有这些都遵循了一个类似的概念:硼/氮化物掺杂以增强电导率,从而适用于电化学加工(ECM)和电放电加工(EDM)。专利名称“致密的多晶硅碳化物”。这再次涉及到硼烧结助剂。

Prochazka指出,使用硼作为烧结助剂的优点是,与其他可能的烧结助剂如Al2O3、AlN或其他金属化合物相比,硼提供了增强的氧化和腐蚀阻力。

Prochazka的第二和第三项HPSC专利,涉及到他的第一项HPSC专利的进一步创新步骤,即使用硼作为烧结助剂,并且还向SiC体中添加Si3N4,使SiC具有更高的电导率,从而适用于ECM/EDM。添加的硼的量为0.3-3 wt.%(作为硼或硼碳化物),Si3N4的量大约为5 wt.%。使用的SiC大约为2 μm。在例子中,添加了1 wt.%硼(2 μm非晶硼)和5 wt.% Si3N4,混合物在1950℃/70 MPa/30分钟的条件下进行热压,密度为98.9%。在第二个例子中,热压是在2000℃/70 MPa/30分钟。在2.5-5 wt.%的范围内添加Si3N4,电阻降低了5个数量级。EDM试验验证了这种HPSC对EDM的适应性。

Prochazka在第三项专利也与当天提交的其他两项专利有相同的标题:“致密的多晶硅碳化物”,它是BN,而不是Si3N4(0.7-3.5 wt.% BN),但是使用了类似的热压方法,并且提出了与当天提交的其他两项HPSC专利相同的目的:使SiC具有更高的电导率,从而适用于ECM/EDM。

Svante Prochazka提交了世界上第一项关于无压烧结致密SiC的专利,也被称为DSSC。

Hollenberg的发明被认为是理想的高温应用,如涡轮进口温度传感器、火箭喷嘴衬里、涡轮叶片和内燃机的防污燃烧器。它是第一项记录了用陶瓷纤维增强的SiC基体的生产,这是SiC-SiC(SiC基体由SiC纤维增强)先进航空复合材料的先驱。Hollenberg的专利可以简要地总结如下:

在1950℃-2250℃,27到41 MPa的条件下进行热压,使用感应加热的石墨模具,在真空或惰性气体氛围中进行,时间为10-20分钟。

α-SiC(7 μm)加1-5 wt.%硼粉末(5 μm)加碳。

碳有两种形式。要么是0.75-20 wt.%的切割碳纤维,直径为7 μm,长度大约为70 μm(长径比~10),要么简单地是0.75-20 wt.%的碳粉末。

碳抑制了晶粒生长。

碳纤维增强了强度。

HPSC的密度为98.5%。

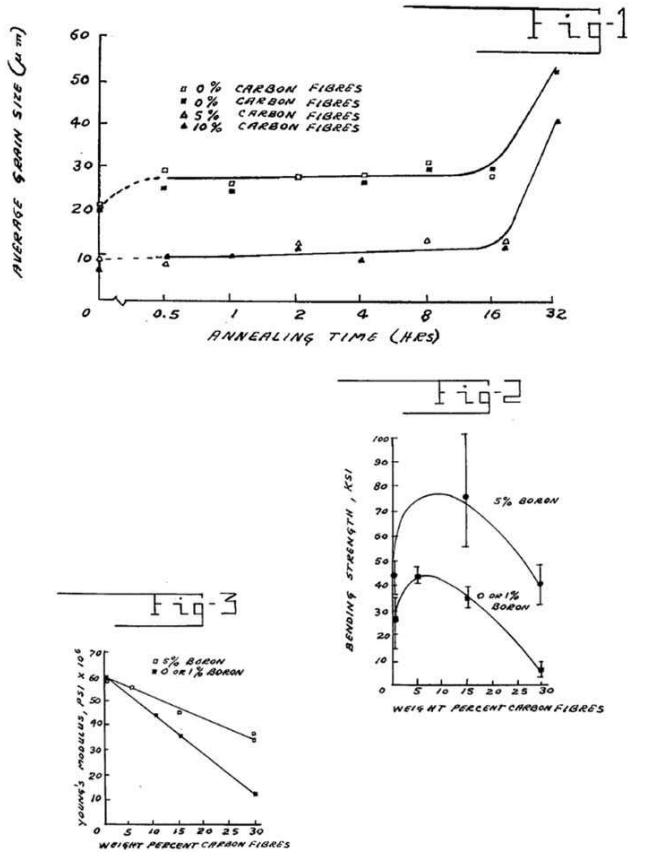

XRD显示主要为α-SiC相,没有含硼的化合物,以及来自纤维的石墨。 Hollenberg和Crane专利[12]中报告的关键发现如图4.8所示。

1975年,Fred Lange的论文是LPS-DSSC发明的先驱。HPSC以Al2O3作为唯一的烧结助剂。亚微米(0.05 μm)Al2O3粉末,含量从0.01到0.15 vol.%,被添加到各种SiC粉末中,包括一个亚微米β-SiC粉末(0.5 μm和11-16 m2 g1)和四个微米级粉末,这些粉末是混合相的α/β-SiC:大约2、3.5、5和9 μm。SiC和Al2O3粉末通过球磨(WC球,塑料磨罐,甲醇悬浮液)混合,时间为16小时,这个混合/磨制过程大约将每种SiC粉末的平均颗粒尺寸减半。试验盘在70 MPa下冷压,密度大约为50%,然后在1950C到2200C的温度范围内,在真空或氮气下以28 MPa进行热压。热压时间通常为1小时,但在某些情况下为2甚至4小时。 只有以下的组合才能达到.99%的密度:

0.02 vol% Al2O3,在0.5 μm β-SiC粉末中,1950C-2050C下热压1小时。

0.02 vol% Al2O3,在2 μm α/β-SiC粉末中,1950C-2100C下热压1小时。 微观结构分析表明,发生了液相烧结机制,是20世纪末非常商业化的LPS-DSSC技术的先驱。

到了20世纪70年代末,SSiC-DSSC已经高度发展。此外,LPS-DSSC从20世纪80年代到21世纪初发展成为先进的技术。因此,到了20世纪末,DSSC已经使HPSC基本上成为过时的技术,因为DSSC不涉及热压的成本、复杂性和生产吞吐率。此外,DSSC能够比HPSC实现更大的形状复杂性。然而,从好的一面来看,DSSC在20世纪剩下的时间里被一大片专利束缚,而HPSC是公有领域的技术。此外,HPSC是,也仍然是,实现100%密度的近纯SiC多晶陶瓷,没有过度晶粒生长的唯一可行手段。

Carborundum公司的Murata等人在1977年3月提交了他们的HPSC专利,引入了另一种烧结助剂组合。这项专利的新颖之处在于,AlB2首次被报道为烧结助剂,按照SiC基础上的0.2-2.0 wt.%的顺序,理想情况下约为0.5 wt.%。此外,还使用了碳烧结助剂,使用的是酚醛树脂等有机源,或者是颗粒源,大约是AlB2的wt.%水平的1.5-5.0倍。SiC是亚微米(,0.5 μm)。关键的结果如下:

在氩气中,2100C/35 MPa/30分钟进行热压。

密度大约为100%。

弯曲强度500 MPa。

20世纪,Kriegesmann等人专利了0.1-0.4 wt.%的铝,作为金属粉末,或者作为AlN或AlP。需要注意的是,AlP是高度有毒的,需要小心使用。关键特性如下:

超细(7.6 m2 g21)α-SiC粉末。

Al、AlN或AlP烧结助剂,理想情况下为批量基础上的0.3-0.4 wt.% Al。

在2150℃/40 MPa/60分钟进行热压。

实现了99.8%的密度。

弯曲强度:室温660 MPa,1450C 600 MPa。

1991年,Kinoshita和Kubo提交了一项使用0.4-0.7 wt.%铝烧结助剂的HPSC专利,在1800℃-2100℃的温度和>10 MPa的压力下,实现了99.9%的密度。HPSC的表面在抛光后的平均粗糙度小于<2 nm。

到了20世纪90年代末,SiC防弹陶瓷成为了一个巨大的全球市场。

1993年,CerCom公司(后来被Coorstek收购)的Andre Ezis提交了一项关于热压SiC的专利,其中AlN是唯一的烧结助剂。SiC粉末是0.7 μm(13 m2 g21)α-SiC,掺杂了3 wt.% AlN。它在2000℃的温度下,只用20 MPa的压力进行了2小时的热压,达到了100%的密度(零可检测的气孔率)。结果的材料密度非常高,表现出晶间断裂模式,导致了更高的断裂韧性值,大约为4.5 MPa·m1/2。晶粒尺寸大约为2 μm,硬度大约为28 GPa。由于其高韧性、高硬度和零孔隙率,这种HPSC是一种出色的防弹陶瓷,在20世纪末和21世纪初,它成为了一种广泛使用和受到尊重的HPSC防弹陶瓷,被称为SiC-B,以及它的继任者,SiC-N。SiC-B/SiC-N是在全球防弹热潮开始的时候发明的,这就是为什么SiC-N在21世纪被认为是领先的SiC防弹陶瓷。

国磨质检,专业的碳化硅质量和技术服务机构,欢迎沟通交流

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价