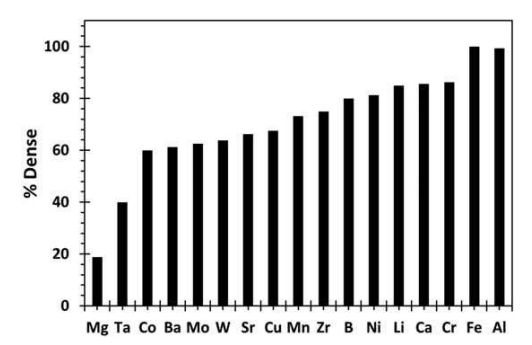

Alliegro 等人使用石墨模具和感应加热,在约 2500°C 和 70 MPa 的条件下,用 HPSC 粉末生产出高达 99.6% 密度的纯 SiC 陶瓷。关键的创新是使用 1% 重量的铝和 1% 重量的铁作为烧结助剂。他们尝试了许多其他烧结助剂:Mg、Ta、Co、Ba、Mo、W、Sr、Cu、Mn、Zr、B、Ni、Li、Ca、Cr、Fe 和 Al。研究发现,铝和铁的效果最好。最佳结果是 99.6% 致密(3.20 g/cm³,理论密度为 3.21 g/cm³)。使用 α-SiC 或 β-SiC,添加 1% 重量的铁和 1% 重量的铝,在 70 MPa 和 2454°C 下热压,可以形成高密度 HPSC。无论起始粉末是什么,最终的陶瓷总是纯 α-SiC。致密化结果如图1 所示。

需要注意的是,2454°C 是非常高的热压温度。今天,通过无压烧结,可以在低至 1900°C (LPS-DSSC) 和 2100°C (SSiC-DSSC) 的温度下生产致密 SiC。即使是今天仍然主要通过热压制造的碳化硼,通常也只在约 2300°C 的温度下热压,压力在 30-35 MPa 左右。

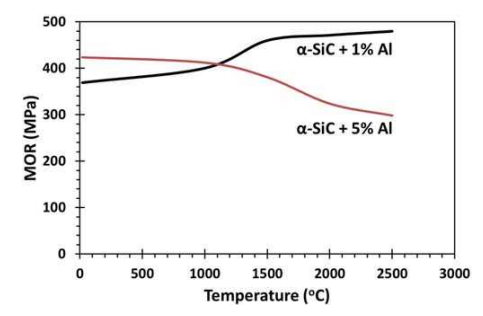

对于 1% 重量的铝添加,HPSC 的室温弯曲强度为 370 MPa,1371°C 时为 480 MPa。对于 5% 重量的铝,室温为 420 MPa,1371°C 时为 300 MPa。因此,更多的铝提高了室温强度,但降低了高温强度。有趣的是,如图 4.4 所示,发现 3 mol% 的硼添加是仅次于铁的第二有效烧结助剂(97% 致密)。3 mol% 的情况下没有报道铝,但在 1 mol% 的情况下,硼远远落后于铁(大约 85% 致密),而 1 mol% 的铁仍然是 98%。几十年后,硼与碳的组合,无论是否有铝,都将成为 SSiC-DSSC 的标准烧结助剂系统。

Alliegro 论文的其他重要发现是 :

同时试验了 β-SiC(低温亚稳态立方晶型)和 α-SiC(高温六方晶型),发现 β-SiC 效果更好。

在所使用的极端温度/压力组合下,SiC 粒度并不是非常重要。烧结助剂是一个重要因素。使用 ,200 目 β-SiC (<74 μm) 实现了 99.6% 的致密度。

使用 1% 重量的铁和 1% 重量的铝的最佳烧结助剂组合,可以在低至 40 MPa 的压力和低至 1982°C 的温度下实现超过 93.5% 的致密度。

没有烧结助剂,最高可达到的密度约为 85%。

断裂模量随温度升高而增加(1% 重量铝),随温度降低而降低(5% 重量铝)(图 3)。

图3 添加1~5%Al的热压碳化硅中断裂模量与温度的关系

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价