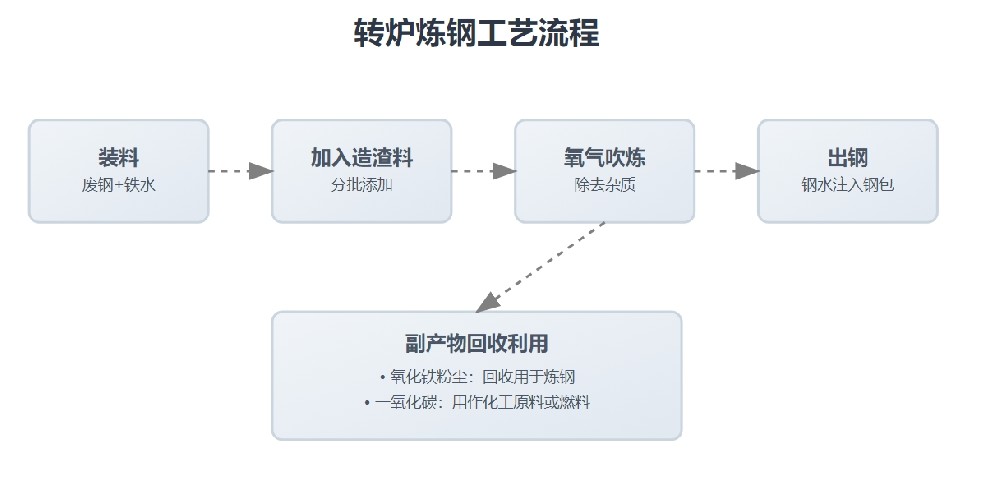

转炉炼钢法是一种高效的炼钢方法,通过向转动的炉内铁水吹入氧化性气体(通常是纯度大于99%的高压氧气),以氧化其中的杂质元素,从而炼成钢水。这种方法也被称为吹炼法。转炉炼钢的主要步骤包括:

1. 装料:首先按照配料要求,倾动转炉,在迎钢面一侧装入一定量的废钢,然后兑入适量的铁水。

2. 加料:摇正转炉,加入适量的造渣材料(分批加入)。

3. 吹炼:将氧枪从转炉炉顶插入,并吹入高压氧气流,使氧气与高温铁水发生氧化反应,除去其中的杂质。

4. 终点控制:当钢水的成分和温度达到冶炼要求时,停止吹炼,提升氧枪。

5. 出钢:倾倒炉体,使钢水从出钢侧通过出钢口注入钢包内。

6. 排渣:出完钢后,钢渣通过炉口倾倒到钢渣罐中。

7. 维护:最后再次摇正转炉,等待下次冶炼或进行转炉的维护操作。

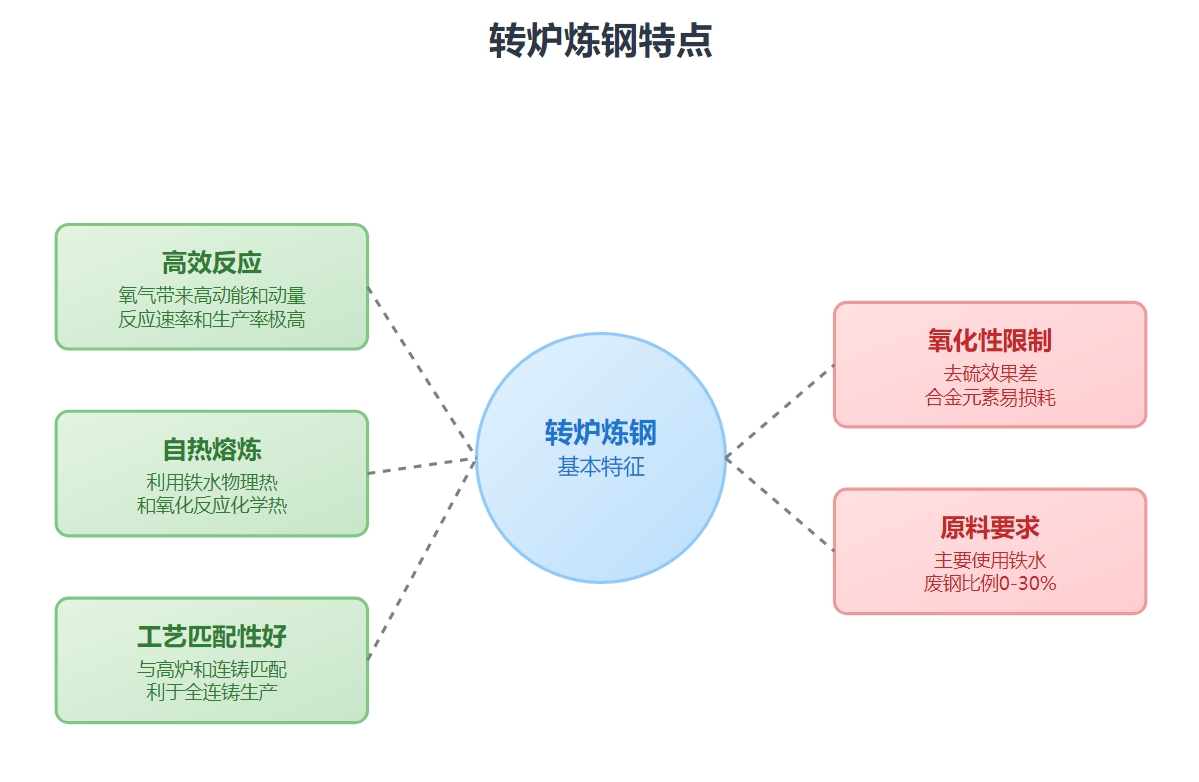

1. 高生产率:吹入的氧气带有极大的动能和动量,气体与铁水、炉渣形成高度弥散的乳化状态,反应速率极高,生产率高,热效率也高。

2. 主要原料:主要原料是铁水,废钢占0~30%。

3. 自热熔炼:属于“自热熔炼”类型,靠铁水的物理热和氧化反应的化学热,无需外加热源。

4. 生产流程匹配:转炉炼钢生产周期与高炉和连续铸钢容易匹配,有利于钢铁生产流程的物流通顺和全连铸生产的实现。

5. 局限性:由于冶炼过程是氧化性气氛,去硫效果差,一些昂贵的合金元素易被氧化而损耗,因此所冶炼的钢种和质量受到一定限制。

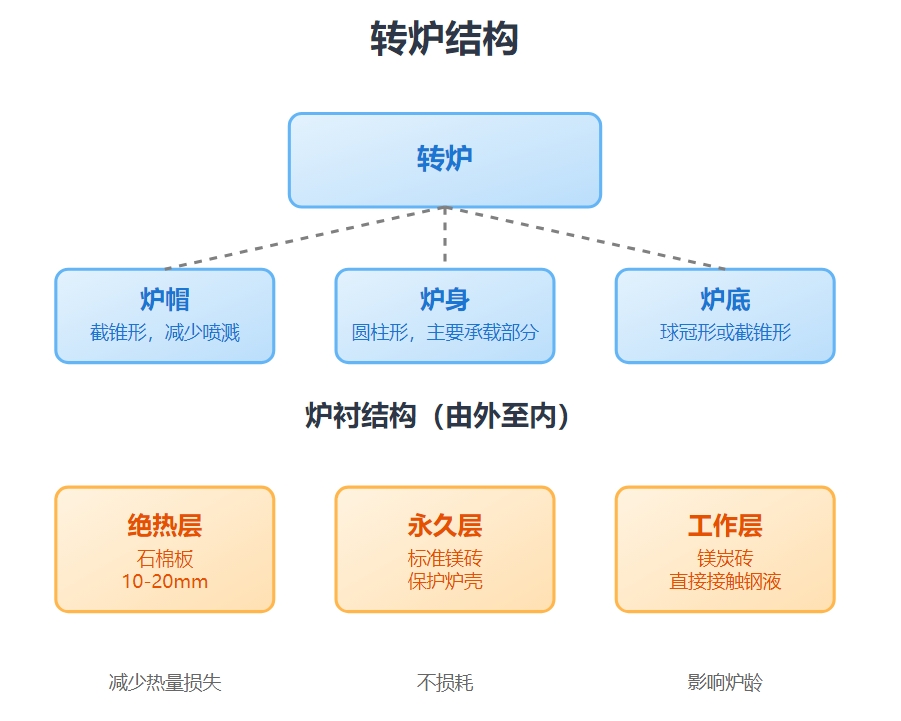

转炉作为炼钢的反应容器,主要由以下部分组成:

1. 炉帽:炉帽常做成截锥形,以减少吹炼时的喷溅和热量损失。炉帽与炉身的连接处安置了一个出钢口。

2. 炉身:炉身为圆柱形,是整个炉子的承载部分。

3. 炉底:炉底有截锥形和球冠形两种,其中球冠形炉底强度高,多为大型转炉所采用。

转炉炉衬由外至内分为三层:

1. 绝热层:通常为石棉板,厚度为10~20mm,作用是减少热量损失。

2. 永久层:侧砌的一层标准镁砖,主要起保护炉壳的作用,炼钢过程中不损耗。

3. 工作层:通常为镁炭砖,直接与钢液、炉渣和炉气接触,受到高温化学侵蚀、机械冲击、温度剧变等作用,损耗直接影响到转炉的炉龄。

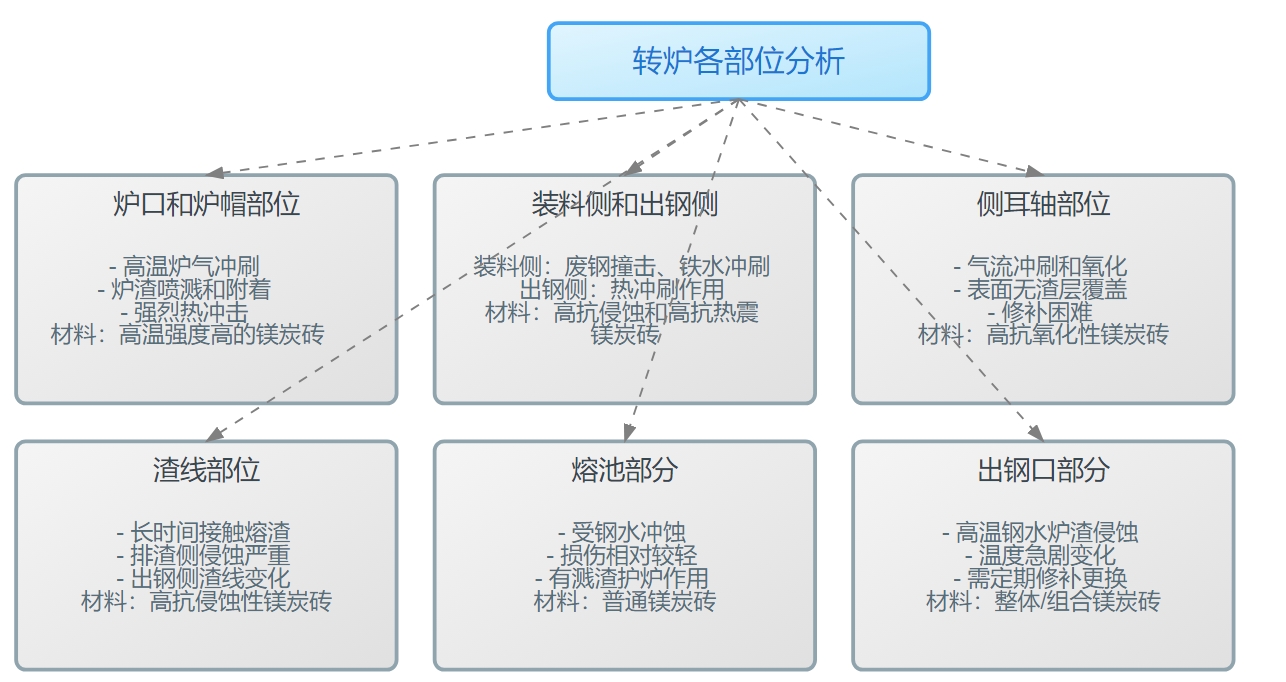

1. 炉口和炉帽部位

• 工作环境:受到高温炉气的冲刷,炉渣的喷溅,常附着有炉渣和金属,清理附着物时受到机械撞击,两炉钢冶炼期间受到强烈的热冲击。

• 耐火材料:要求具有较高的抗热震性和抗渣性,多使用高温强度高的镁炭砖。

2. 装料侧

• 工作环境:受到钢水和炉渣的侵蚀,装料时受到废钢的强烈撞击和兑入铁水的强烈冲刷。

• 耐火材料:要求高温强度高,抗热震性好,抗渣性强,多使用高抗侵蚀和高抗热震的镁炭砖。

3. 出钢侧

• 工作环境:受热震影响较小,但受钢水的热冲刷作用。

• 耐火材料:可采用与装料侧相同级别的耐火材料,厚度可稍薄些。

4. 侧耳轴部位

• 工作环境:受到钢水和炉渣的侵蚀,气流的冲刷和氧化,表面无渣层覆盖,衬砖中的碳极易被氧化,损坏后不好修补。

• 耐火材料:应采用抗氧化性高,碳含量稍高的镁炭砖。

5. 渣线部位

• 工作环境:与熔渣长时间接触,受熔渣侵蚀严重,尤其是排渣侧。

• 耐火材料:应选用高抗侵蚀性的镁炭砖。

6. 熔池部分

• 工作环境:受钢水的冲蚀作用,但损伤较轻,炉底上涨。

• 耐火材料:可以使用普通镁炭砖。

7. 出钢口部分

• 工作环境:受高温钢水和炉渣的侵蚀和冲刷,温度急剧变化。

• 耐火材料:应砌筑耐冲蚀性好,抗氧化性高的镁炭砖,一般采用整体镁炭砖或组合镁炭砖,使用一定次数后需要修补或更换。

镁炭砖由镁砂和石墨组成,表现出了优良的抗渣、铁侵蚀性和渗透性,抗热震性。主要原因包括:

1. 碳碳结合网络:镁炭砖基质中主要由石墨和镁砂粉组成,石墨和镁砂颗粒之间以及镁砂颗粒之间均被牢固的碳碳结合网络包围,不易产生滑移。

2. 不润湿性:炉渣和铁水与石墨接触角均在90°以上,不润湿性优良,抗熔渣侵蚀性好。

3. 致密方镁石层:在400℃以上,镁砂中的MgO与碳反应生成Mg蒸气,Mg蒸气与炉渣中的FeO反应生成氧化镁,形成致密的方镁石层,阻止炉渣渗透。

4. CO气体压力:渗透的炉渣与镁炭砖中的碳反应生成CO气体,气孔通道中压力可达0.2MPa以上,可以阻止或延迟炉渣渗入气孔。

1. 石墨纯度:随石墨纯度的提高,镁炭砖的侵蚀指数急剧下降,高温抗折强度指数明显增高,尤其是纯度大于95%时更明显。

2. 灰分:当石墨中的SiO₂含量大于3%时,镁炭砖的侵蚀指数明显上升,杂质还降低制品的耐火度,影响砖的抗氧化性。

3. 抗氧化性:石墨的结晶越完整,比表面积越小,抗氧化性越好,镁炭砖生产时一般选用结晶完整、石墨化好的石墨原料。

4. 粒度和形状:鳞片状石墨与土状石墨相比,纯度高,结晶完好,含碳制品一般用鳞片状石墨,且鳞片粒度越大、越薄越好。粒度太小会降低泥料的混炼性和成型性以及抗氧化性。

1. 调整颗粒级配:选择合适的结合剂,采用高吨位抽真空压力机等来提高镁炭砖的密度,减少孔隙中残存的氧量,减少氧和氧化物向砖内部侵入的通道。

2. 加入抗氧化添加剂:如Al、Si、Mg、Al—Si、Al—Mg、SiC、B₄C等,可以在高温下先于石墨氧化,保护石墨。金属铝粉常用于转炉镁炭砖,加入量为1%~3%。

3. 石墨抗氧化改性处理:将插入剂等分子插入石墨层内形成石墨层间化合物,高温下石墨层内的插入物分解,使石墨产生体积膨胀,提高镁炭砖的抗渣性和抗氧化性。

4. 表面涂抹抗氧化涂层:在碳结合耐火材料的表面涂抹抗氧化涂层,特别是对镁炭砖砌筑的转炉炉衬在使用前进行烘烤时进行防氧化涂层处理,可以起到良好的效果。

镁砖的耐火度达2000℃以上,因其高温性能好,抗冶金炉渣能力强,被广泛应用于钢铁工业炼钢炉衬和混铁炉等。目前转炉永久层用镁砖主要分为以下几种:

1. 烧成镁砖:通过高温烧结制成,具有良好的耐火性和抗侵蚀性。

2. 镁硅砖:含有一定量的SiO₂,提高砖的抗氧化性和抗热震性。

按照国际标准ISO1109—1975规定,MgO含量≥80%的碱性制品为镁砖。镁砖根据MgO含量可分为三级:

• 90%级:MgO含量最小值为86%

• 95%级:MgO含量最小值为91%

• 98%级:MgO含量最小值为96%

用于生产镁砖的镁砂主要有普通镁砂和海水镁砂两种。镁砖质量的好坏主要取决于原料镁砂颗粒的质量、镁砖的体积密度、MgO含量、杂质含量和W(CaO)/W(SiO₂)等。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价