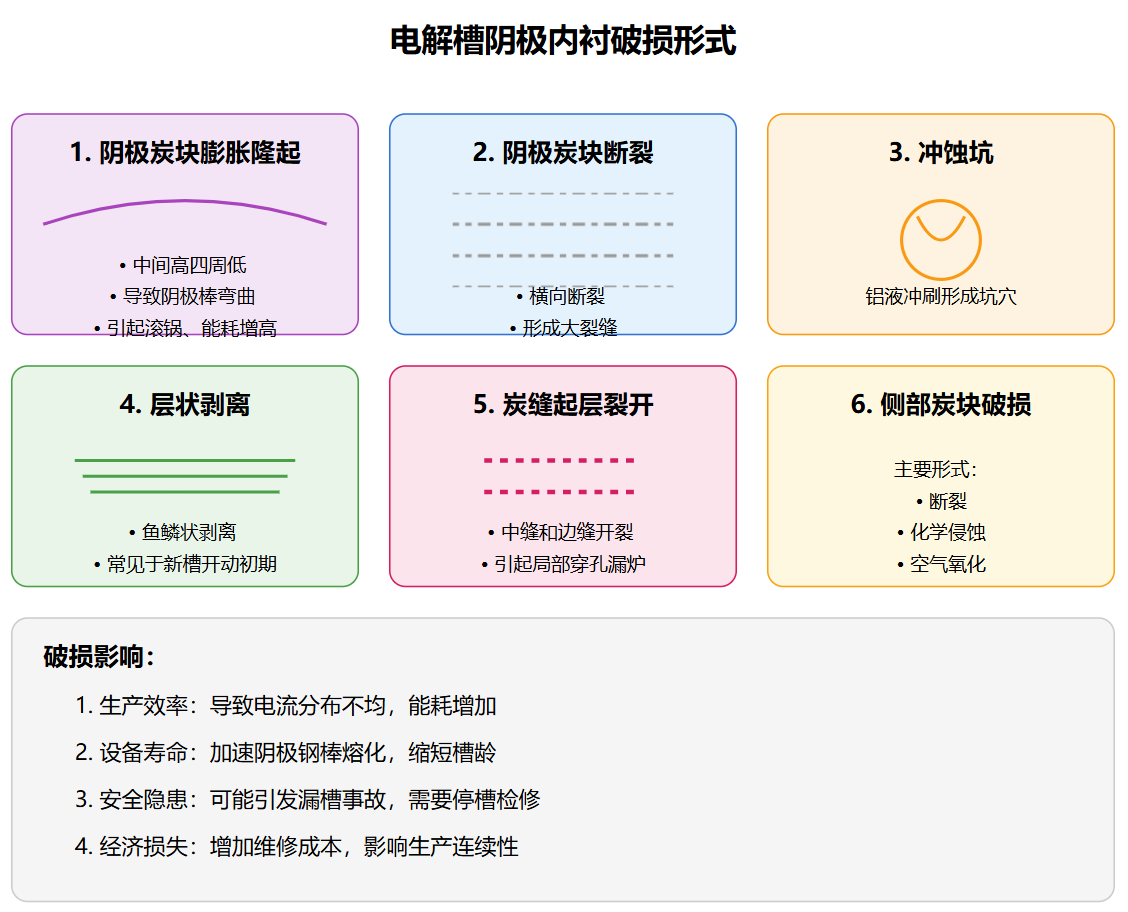

电解槽是铝生产过程中的关键设备,其阴极内衬的完整性对生产效率和安全性至关重要。以下是电解槽阴极内衬常见的几种破损形式及其影响:

• 现象:炉底炭块在使用一段时间后上抬隆起,形成中间高、四周低的状况,导致阴极棒弯曲变形。

• 原因:主要由热膨胀和钠对炭阴极的渗透引起的体积膨胀。

• 影响:导致铝液深浅不均,阴极导电不均匀,可能引起滚锅等恶性病槽。炉底电压降增大,生产能耗增高。严重时可能导致槽底中央纵缝劈裂,铝液渗入形成漏槽,需要停槽大修。

• 现象:阴极炭块横向断裂,形成大裂缝,边部产生许多小裂纹。

• 影响:铝水漏入炭块底层,使阴极钢棒熔化,穿透耐火砖层,引起炉底钢壳大面积发红,可能导致底部漏炉事故,需要停槽大修。

• 现象:铝液冲刷作用在槽底形成冲蚀坑穴,表面光滑,覆盖白色氧化铝固体。

• 影响:坑穴穿透炭块时,铝水漏入熔化阴极钢棒,最终造成漏炉而停槽。

• 现象:阴极炭块从上表面向下呈鱼鳞状一层层剥离脱落。

• 影响:通常出现在新槽开动初期,导致早期停槽。

• 现象:电解槽炭块间的中缝和边缝出现起层剥离、穿孔、纵向断裂。

• 影响:铝水和电解质浸入其中,引起扎固区局部穿孔漏炉,造成停槽。

• 现象:侧部炭块出现断裂、化学侵蚀、剥落和空气氧化。

• 影响:侧部炭块逐渐损耗,最终导致侧部漏炉。空气氧化通常由生产操作不当造成,如侧部覆盖和保护措施不足。

针对上述破损形式,建议采取以下措施:

• 定期检查和维护:对电解槽进行定期的检查和维护,及时发现并处理破损问题。

• 使用高质量材料:选择耐高温、耐腐蚀的高质量炭块和耐火材料,以增强电解槽的耐用性和稳定性。

• 优化操作流程:改进生产操作流程,减少因操作不当导致的侧部炭块空气氧化等问题。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价