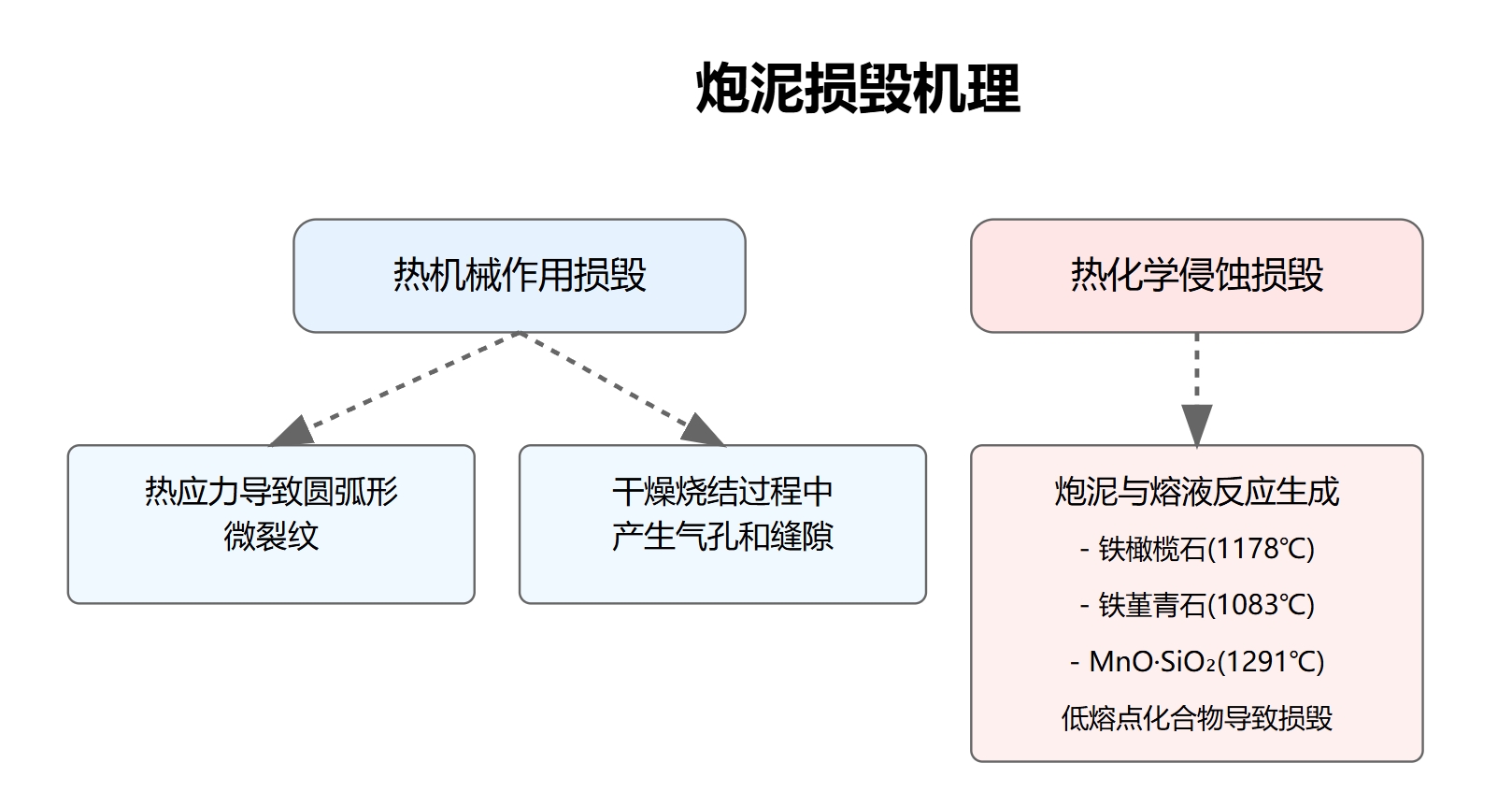

1. 热机械作用损毁:

• 过程概述:出铁时,铁口中心被钻头钻开,炽热的铁水和熔渣流出,使铁口炮泥承受1400℃以上的高温。当铁渣出完后,用炮泥重新堵铁口。此时,旧炮泥接触新堵口的炮泥,温度突然从1400℃过渡到100℃,反复的温度变化会在旧炮泥套内部产生巨大的热应力,导致形成微裂纹。

• 结果:新旧炮泥的接触面由于烧结收缩产生缝隙,熔融的渣铁液体易渗入缝隙,导致炮泥脱落损毁。另外,炮泥受铁口内外温度作用产生热应力,形成微裂纹并逐渐扩大,可能导致断铁口现象。

2. 热化学侵蚀损毁:

• 过程概述:炮泥中含有TiO2、Fe2O3、CaO、MgO等杂质氧化物,高炉熔渣中也含有SiO2、CaO、Al2O3、MgO、MnO、FeO、CaS等成分。出铁期间,炮泥与熔液长时间接触,发生化学反应,导致炮泥被侵蚀。

• 结果:例如,铁橄榄石和铁堇青石等低熔点物质在出铁期间随着铁渣熔液的冲刷和温升转成渣液流失,扩大铁口孔径,影响出铁安全。

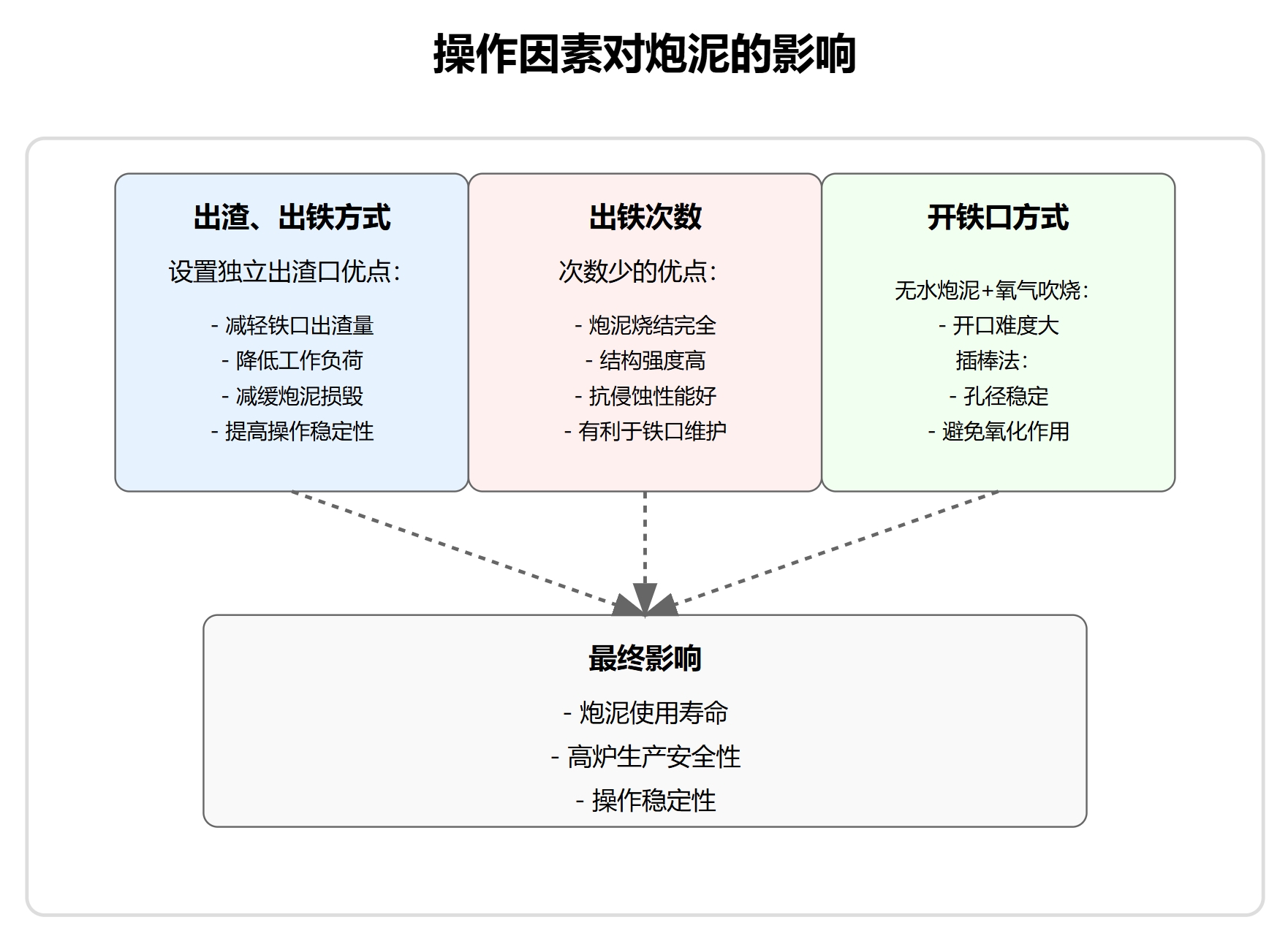

1. 出渣、出铁方式的影响:

• 概述:若高炉同时设有出铁口和出渣口,分别排出熔渣和铁水,可减轻铁口的出渣量。若无渣口,所有熔渣铁水通过铁口排出,会增加铁口工作负荷,使炮泥损毁加剧。铁口直径、深度,铁水和渣层厚度以及炉内煤气压力对铁水和炉渣的排放有直接影响。

• 优化:稳定操作,减少出铁量急剧增加,炮泥抗渣铁冲刷及耐侵蚀性能优良可以减少铁口直径及深度恶化,确保高炉安全顺产。

2. 出铁次数的影响:

• 概述:高炉出铁次数少,炮泥在铁口内能完全烧结,有利于铁口维护。出铁次数多,间隔时间短,炮泥烧结不完全,结构强度低,抗渣铁化学侵蚀和机械冲刷性能变差,影响高炉安全生产。

• 优化:追求长时间出铁,减少出铁次数是大型高炉的努力方向。

3. 开铁口方式的影响:

• 概述:无水炮泥烧结强度大,开口较难,用合金钻头配合氧气吹烧,开口时间长且孔径不稳定,易对炮泥中的C产生氧化。用插棒法开铁口,孔径稳定,减少炮泥氧化,提高铁口稳定性,延长出铁时间,减轻工人劳动强度。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价