无水炮泥一般以刚玉、碳化硅和焦粉为主要原料,同时配加不同的外加剂,以焦油作为结合剂。这种炮泥由于采用优质高纯原料,并以炭质原料为结合剂,其耐铁渣侵蚀性能比有水炮泥大为提高,可以使铁口出铁时间延长,降低出铁次数。无水炮泥的缺点是开铁口困难,采用插棒法开铁口,即在炮泥堵铁口之后,用开口机把铁棒打入铁口使之贯透,待需要出铁时只需拔出铁棒即可。

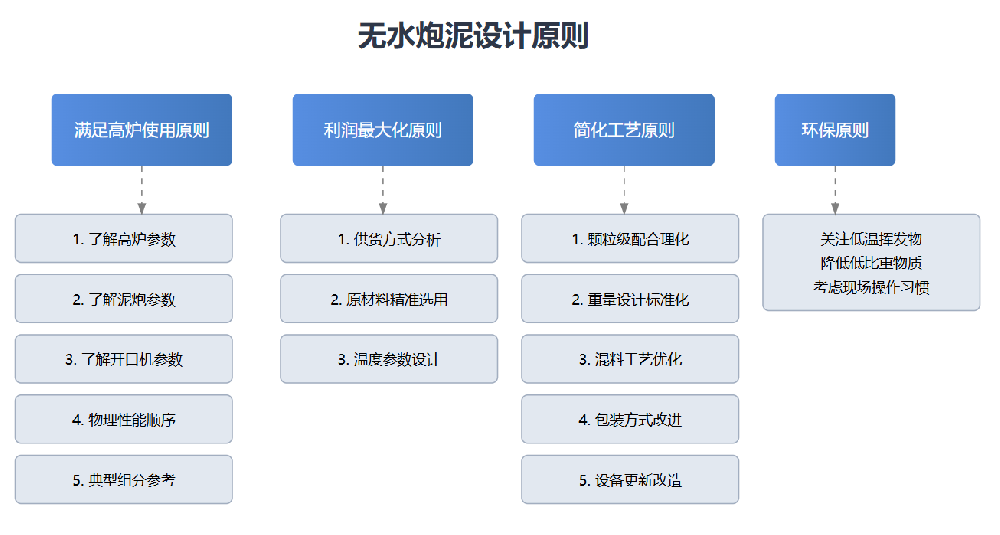

比如(1)高炉容积。(2)风量。(3)顶压。(4)富氧量。(5)铁口数量。(6)开口制度。(7)铁口要求深度。(8)铁口角度。(9)平均入炉品位。(10)设计达标日产量。(11)希望出铁次数。(12)化学热。(13)常态物理热。(14)炉料中活泼金属(锌、钾、钠等以及钒、钛、铅等)含量。(15)渣碱度。等等。这些参数是设计炮泥塑性,耐火度,显气孔率,堆积密度,烧结速度,中低温强度,高温抗折性,抗渣、铁侵蚀性、,抗物理冲刷性等的重要依据。

比如(1)活塞最大推力;(2)泥缸容积;(3)打泥速度;(4)活塞有效行程;(5)油缸工作压力;(6)泥炮单位工作压力;(7)静止压炮力等等。这是设计炮泥马夏值,软化速度,薄膜包装的重要依据。

比如工作压力,钻头直径,钻头质量,开口制度,钻杆送进速度,最大行程,冲打能量,旋转速度,最大扭矩,冷却方式等。这是设计炮泥烧结强度,堆积密度,膨胀系数的重要依据。

马夏值(打得动)—低温烧结性(堵得住,不返泥)—可塑性(深度够)—耐火度(泥包烧损小)—烧结强度(开得开,不烧氧)—微膨胀(不断不裂)—堆积密度(不渗铁)—显气孔率(不潮泥)—抗冲刷性(不扩孔)—抗渣铁侵蚀性(渣量大铁口不垮,耗泥量低)一环保性(不冒烟,有毒气体少)。

.碳>6%氧化铝>32%氧化硅<13%碳化硅>17%氮化硅铁>13%赛卡赛隆>5%氧化铁<2%氧化钛<2%挥发分<8%其它<3%

1、首先要分清供货方式,是吨铁承包还是按吨卖炮泥,如果是吨铁承包,就要以吨铁耗泥量低为主要设计目标,在好开口的前提下,尽量把炮泥档次提高,意图铁口深度好,抗渣铁侵蚀性能高,出铁速率适宜,尽量增加单次出铁时间,减少出铁次数,材料要用高档次材料,多用复合材料和新材料。

如果是按吨炮泥计价,这个多为小高炉,受罐位条件和出铁计划限制,往往不能有更长的出铁时间,炉次较多,这时就要考虑控制成本,防止炮泥档次高而造成浪费,设计目的为渣铁出净,出铁时间满足生产计划需要,用泥量合理偏多较好,可考虑多用废旧耐材再生料,较低档次的原材料。

2、原材料选用要精准,对于新材料要勇于尝试,往往新材料的功效会大幅度提高产品质量,而成本增加有限,特别是新型结合剂和化学合成材料。要注重废旧耐材处理,多用再生材料,炮泥有破坏性、一次性使用特点,这为大量使用再生料提供了可能,既可有效降低成本,又能创造新的就业机会,还完全符合国家环保政策,利国利民利企业。

3、合理设计温度参数,如油温、碾泥机温度、挤泥级温度等,以便缩短碾泥时间,减少电费,增加一线工人收入,建议油温60℃,碾泥机温度70℃,挤泥机出口温度80℃。颗粒级配要合理,微量特殊添加剂要用,意图增大材料润湿角度,减少摩擦力,降低设备损耗。

1、颗粒级配要合理,给破碎,配料,人工外加提供方便,建议可采用5级配料,3mm—1mm,1mm—0.2mm,80目—100目,180目—200目,325目,外加剂除外。颗粒和粉料比1:1,并根据炉子大小,烧结时间而有所浮动,小炉子骨料增加,大炉子粉料增加,收尘粉注意化验钾、钠、钙含量,如果超标,可用于低档次喷涂料和压浆料,如果这些碱金属不高,可分散于粉料之中使用掉。

2、设计重量进位尽量以10Kg为单位,必要是增加5Kg计量,设计配方以百分比形式下达,工艺以重量形式下达,外加剂人工配料,根据需要设定,人工配料种类尽可能少,以防出错。

3、如果有干料预混,那最好不过,混碾方式与捣打料一样。如果没有,不比强求,可以用碾泥机代替干混,干混3—5分钟即可。

4、马夏值可设定两个,一是50℃,作为抽检标准用,二是根据企业自己的习惯出泥温度设定,比如70℃,65℃,以便能迅速做出马夏值,指导碾泥,同时明确告诉碾泥师傅,马夏值要和经验配合运用,因为马夏值与检测环节关系很大,有一定波动,马下值设计大小以泥炮推力为依据,(对照经验值,这里不在累述了)马夏值设计指标和加结合剂量可以通过实验室实验确定下来。

5、小包装尽可能热塑包装,避免带入过多空气,各碾子炮泥混装,以便克服个别碾子缺陷,同时防止泥块粘连,吨袋包装,方便运输和困泥。

6、注重设备更新与改造,尽量使用自动配料,自动包装,注意除尘和除臭,增强工艺精准度,降低工人劳动强度,做环境友好型炮泥。

这要充分了解钢企环保政策,外部压力,一般来说,低温挥发物越少,低比重物质越少,环保压力就越小。大高炉完全可以选用专用树脂做结合剂,可以不用沥青,甚至可以不用焦沫。小高炉要充分考虑现场工人操作习惯和炉前侧重点,如果设备不错,工人熟练程度高,而且有烘吹铁口的好习惯,要考虑增加堆积密度,减少气孔率,微膨胀,以便达到不断不漏,不烧铁口,平稳出铁。反之则要增加气孔率,不能有潮泥,以防开口放炮,喷溅。可考虑增大骨料比例,增加焦沫量,减少沥青等措施。

制备炮泥的各种原料,直接影响炮泥的质量,具体体现在以下三个方面:

(1)原料的化学成分。炮泥所用的各种原料是影响炮泥质量的因素之一,通常优质炮泥要求主要成分含量高,杂质含量低。若杂质含量高,易使炮泥在使用过程中形成低熔点化合物,降低炮泥的耐火度和高温强度,影响炮泥的正常使用。许多厂家在炮泥质量改进过程中,都将提高原料纯度作为主要研究课题来对待,通过使用优质高纯原料来提高炮泥的质量,如宝钢研制的新型炮泥,就采用了高纯刚玉,提高了原料中Al2O3的含量,使炮泥的抗侵蚀性能显著提高,不但允许延长出铁时间,而且降低了炮泥的单耗。

(2)原料的颗粒组成。原料的粒度组成也是影响炮泥质量的一个主要因素。研究认为组成炮泥的粗颗粒比例增加,可降低炮泥的挤出压力,作业性好,加热后气孔率低,但粗颗粒超过一定比例,则出现相反的情况,加热后强度降低。炮泥中原料的临界粒度大,易使炮泥粗糙松散,黏结性差。目前的普遍做法是将原料的最大临界粒度定为3mm。细粉粒度越小,越利于炮泥烧结,有助于提高炮泥的性能。

(3)原料的含水量。对无水炮泥而言,原料中带入水分越多,其1500℃烧后的耐压强度越低,这是由于水分蒸发时炮泥的组织疏松,气孔率高,降低了炮泥的耐渣铁渗透性。如果原料中的水分在出铁前未完全排出,在开铁口过程中易出现铁口潮“放火箭”,危及人身安全。因此,许多厂家对炮泥原料水含量做了严格规定,有的则在炮泥制备前对焦炭和耐火泥进行烘干,以降低原料带入过多水分对炮泥质量造成不利影响。

结合剂影响炮泥的低温和高温强度,对炮泥的质量影响很大,传统炮泥用水作结合剂,炮泥的高温性能差。无水炮泥的结合剂主要有树脂、焦油或两者复合,有时配入沥青和蒽油等,但由于许多厂家的焦油或蒽油中水分控制不好,降低了其使用性能。这些都是含碳的有机结合剂,对无水炮泥的堵口性起着决定性作用,同时可随温度升高而缩聚碳化,形成碳化网络,提高炮泥的高温强度和润湿角。

结合剂含量越高,则挥发分逸出越多,结构疏松,气孔大,强度下降,并伴随着较大的收缩,而且早期软化严重,很难保证在堵口初期有足够的强度,导致拔炮时间延长,而且有漏铁水的危险。若含量偏低,则炮泥经泥炮打入铁口后迅速固化烧结,强度高,气孔率小,体积密度大,透气性差。在加入膨胀剂的作用下,铁口堵得过死,不易钻铁口,易损坏钻头,会影响正常冶炼生产流程的畅通。

外加剂的加入对炮泥质量有极大的影响。为满足炼铁高炉对高质量炮泥的需要,研制了不同外加剂。常见的外加剂有烧结剂、膨胀剂等,可有效地改善炮泥的质量。近几年,随着人们对炮泥研究的深入,越来越多的非氧化物添加到炮泥中,对改善炮泥的性能起到了很好作用。除碳化硅外还有以下几种:

(1)氮化硅。氮化硅的相对分子质量为140.28,属强共价键结合的化合物,具有线膨胀系数低,抗热震性好,机械强度高(能保持其强度到1200℃高温不变),自润滑性好,耐高温,耐腐蚀等特点。目前在冶金工业中应用广泛。炮泥中加入适量的氮化硅,可提高炮泥的抗渣铁侵蚀性和抗河渣铁冲刷性。

(2)氮化硅结合碳化硅;氮化硅结合碳化硅由两种耐高温的化合物复合而成,具有耐高温、抗氧化、抗热震、耐酸碱侵蚀,抗金属炉渣熔蚀等优良性能。炮泥添加氮化硅结合碳化硅,可以提高炮泥的高温强度,降低出铁次数,延长每次出铁的时间。

(3)氮化硅铁;氮化硅铁是氮化硅和铁的混合物,通常这种混合物中含有75%~80%的Si3N4,12%~17%的Fe,游离的Si不大于1%。氮化硅铁加入到炮泥中,在有Fe存在的条件下,1200℃以上,特别是在1400~1500℃,无论是Al2O3还是SiO2质炮泥,其中Fe成为反应媒体,使Si3N4与Fe和C相反应,生成SiC强化基质,同时生成N2和CO气体,可防止炉渣侵入,减少炉渣的侵蚀作用。

1、碳质材料:焦沫,石墨,炭黑,碳素厂碳皮料(石油焦、石墨、少量碳化硅),白煤,炭煤,高温沥青,中温沥青,低温沥青(可直接融于焦油中使用),含碳树脂粉,树脂粉等。

2、硅、铝质材料:金属硅,石英砂,硅微粉,叶蜡石,脱水叶蜡石,绢云母,煤矸石(慎用),烧后煤矸石,焦作粘土,广西白泥,吉林球粘土,其它地方性粘土(如山西,巩义,河北等),焦宝石,蓝晶石,硬质粘土骨料,均化料,各级矾土熟练,刚玉,氧化铝微分,金属铝。

3、合成材料及特殊材料:碳化硅,氮化硅,氮化硅铁,硅铁(慎用),赛隆,赛卡赛隆,钛铝酸钙,高钛渣,钛精分,钛白粉,金属钛,钒酸酐,钒硅合金,高钒渣等。

4、再生原材料:废炮泥,各种废高铝制品,废鱼雷罐砖,废硅莫砖,废刚玉砖,废滑板,废水口,废碳化硅制品,废电极,废碳砖,废镁碳砖,废铁沟料,废赛隆砖,废金属硅管,金属硅制品废料等等。

5、外加剂:润湿剂,分散剂。

6、结合剂:焦油,蒽油,洗油,复合油,钛油,炮泥专用树脂油等。

上一篇:【钢铁冶金】什么是炮泥?

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价