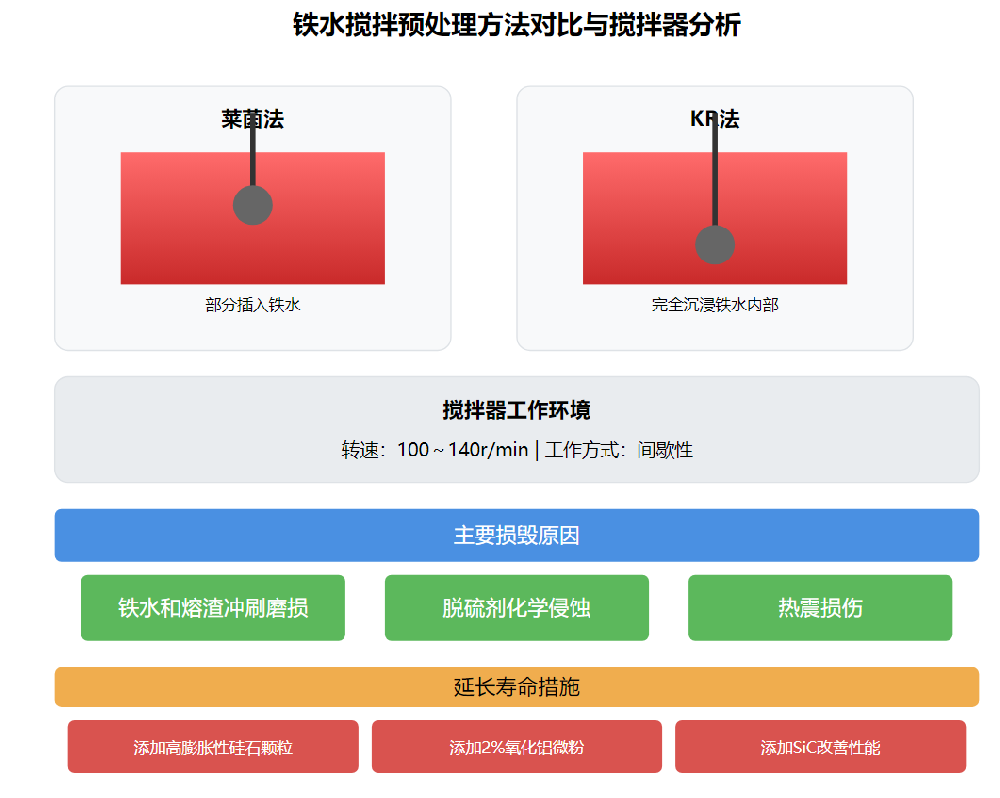

铁水搅拌预处理是提高铁水质量的重要手段,主要通过搅拌使铁水与预处理剂充分混合,以达到脱硫、脱硅、脱磷等目的。目前常用的搅拌预处理方法有莱茵法(Rhenania Process)和KR法(Kawasaki Reduction Process)。这两种方法的主要区别在于搅拌器插入铁水内部的深度和搅拌方式。

• 搅拌器插入深度:莱茵法的搅拌器只是部分插入铁水,通常位于铁水表面附近。

• 搅拌方式:通过搅拌使罐上部的铁水和脱硫剂形成涡流,互相混合接触。同时,通过循环使整个罐内的铁水都能达到上层脱硫区。

• 优点:操作简单,设备投资相对较低。

• 缺点:搅拌效果相对较弱,脱硫效率可能略低。

• 搅拌器插入深度:KR法的搅拌器完全沉浸到铁水内部,而不是仅在铁水和脱硫剂之间的界面上。

• 搅拌方式:通过搅拌形成铁水漩涡,使脱硫剂撒开并混入铁水内部,加速脱硫过程。

• 优点:搅拌效果更强,脱硫效率更高,处理时间短。

• 缺点:设备复杂,投资成本较高。

在铁水预处理过程中,搅拌器的工作环境非常恶劣,主要表现在以下几个方面:

1. 高温环境:搅拌器浸入到温度高达1450℃左右的铁水中,长时间处于高温环境中。

2. 机械磨损:搅拌器以100~140r/min的速度旋转,铁水呈漩涡运动,使铁水和预处理剂充分混合反应。搅拌器的耐火材料受到激烈的铁水和炉渣的冲刷磨损。

3. 化学侵蚀:脱硫剂和其他预处理剂对耐火材料产生化学侵蚀作用,生成低熔点物质,进一步损害材料。

4. 温度激变:由于搅拌器的间歇操作,耐火材料会经历频繁的温度变化,导致热震损伤,出现裂纹和剥落。

为了延长铁水搅拌器的使用寿命,可以采取以下措施:

1. 改进耐火材料性能

• 加入高膨胀性的硅石颗粒骨料:硅石颗粒在高温作用下会形成微裂纹,这些微裂纹在受到热震作用时可以起到缓冲应力的作用,从而提高材料的抗热震性。

• 添加氧化铝微粉:在耐火材料中添加2%左右的氧化铝微粉,可以减少水泥的用量至3%,提高耐火浇注料的抗侵蚀性能和耐磨性能。

• 添加碳化硅(SiC):添加SiC可以改善浇注料的耐侵蚀性和抗热震性,提高材料的综合性能。

2. 严格控制施工质量

• 施工方法:严格按照施工规范进行浇注和振动成型,确保耐火材料的密实性和均匀性。

• 干燥制度:严格控制干燥制度,确保耐火材料中的水分完全排出,防止在高温使用过程中出现裂纹和剥落。

3. 定期维护和检查

• 维护保养:定期对搅拌器进行维护和检查,及时发现并修复耐火材料的损坏部位,延长搅拌器的使用寿命。

• 温度监测:在搅拌器使用过程中,定期监测各部位的温度,确保温度在安全范围内,避免因温度过高导致的耐火材料损坏。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价